多模差動渦流內檢測系統在油氣田管道檢測中的應用

來源:《管道保護》2024年第2期 作者:孫鵬 時間:2024-4-15 閱讀:

孫鵬

四川德源管道科技股份有限公司

摘要:介紹了一種創新型的多模差動渦流內檢測技術,該技術可以應用于非標發球裝置、低壓低流速等油氣田小口徑集輸管道的內檢測,為油氣田管道的風險管控提供了新的解決方案。

關鍵詞:低壓低流速;小口徑;內檢測;多模差動渦流

目前部分油氣田管道受低壓低流速、變徑管等因素制約,存在過盈量較大、橢圓形變、彎頭曲率半徑較大、非標收發球裝置等復雜工況,容易發生卡球風險,影響管道內檢測工作的正常開展。電磁渦流內檢測器具有與常規皮碗清管器相似的機械結構,在保證檢測器通過性良好的情況下,具備管道內腐蝕缺陷檢測能力,為油氣田集輸管道檢測提供了一種新的解決方案。

1 渦流內檢測原理及特點

1.1 原理

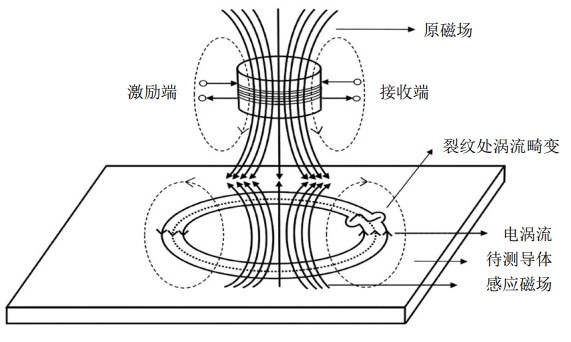

電磁渦流檢測是基于電磁感應原理的一種無損檢測方法,其原理如圖 1所示。首先,通過激勵信號源產生標準的正弦交變電流通入檢測探頭的激勵端,交變電流使得檢測線圈周圍產生變化的磁場,通常稱該磁場為原磁場。變化的磁場又使得在待測導體內感應出電渦流信號。其次,導體中感應出的電渦流信號也會產生自己的磁場(通常稱該磁場為感應磁場),渦流感應磁場同樣會與線圈發生電磁感應作用,進而在線圈上感生電壓。當導體中某些因素發生改變,如出現缺陷或電導率、磁導率、形狀、尺寸發生變化時,將影響渦流的強度和分布,進而引起線圈感應電壓的變化。通過測定線圈感應電壓(阻抗)變化而實現無損檢測的方法就是渦流檢測。

圖 1 渦流檢測原理圖

多模差動渦流內檢測技術是在電磁渦流內檢測的基礎上,采用差動耦合的方式進行信號激勵,并利用渦流檢測對試件性能的多種參數作出反應,從而建立多種識別模型進行不同缺陷判別的內檢測技術。

1.2 特點

多模差動渦流內檢測技術因其高度集成化和類似于清管器的外形設計,以及優異的傳感器性能,使得內檢測器具有長度短、重量輕、通過性好、檢測靈敏度高、檢測速度快等特點,可以應用于低壓低流速以及發球裝置為清管閥管道的內檢測。

2 多模差動渦流內檢測系統

多模差動渦流內檢測系統并非單指內檢測設備,該系統由多模差動渦流內檢測機器人、無源智能跟球儀、檢測分析軟件、智能跟球軟件、用戶檢測數據管理系統以及內檢測缺陷定位技術組成。該系統實現了從檢測作業、檢測器跟蹤、信號分析、缺陷定位以及用戶內檢測數據管理的全流程管理,其中無源智能跟球儀和智能跟球軟件組成了無源智能跟球系統。

2.1 多模差動渦流內檢測器

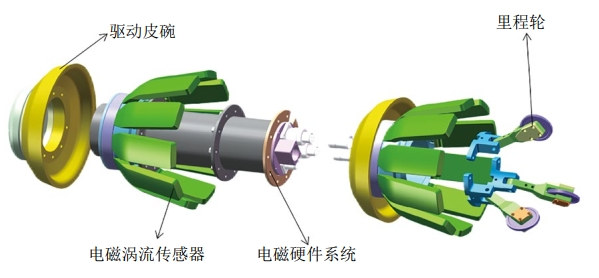

多模差動渦流內檢測器整體結構由驅動皮碗、里程輪系統、硬件系統和渦流傳感器組成(圖 2)。具有特點如下:

(1)與清管器外形類似的結構設計。外形尺寸與清管器類似,高度集成化,體積小巧、重量輕、長度短,收發球操作像清管一樣簡單,能夠通過1.5 D彎頭,可以使用標準發球筒、非標發球筒、清管閥、臨時發球裝置進行檢測作業。

(2)大提離高靈敏度渦流探頭配備大提離、高靈敏度低功耗渦流探頭,能夠快速、準確地檢測出管道內部裂紋、腐蝕、金屬損失、焊縫異常、針孔等異常缺陷。

(3)推動壓差低至0.1 MPa。高度集成化的設計,使得檢測器體積小巧、重量輕,低至0.1 MPa的推動壓差即可完成檢測器的運行。

(4)寬泛的檢測速度范圍。采用專利技術的高頻采樣探頭,能夠實現0.1 m/s~8 m/s范圍內有效的、高質量的數據采集。

(5)對管道清潔度要求不高。專業研發的大提離、高靈敏度低功耗渦流探頭對管道清潔度要求不高,檢測前只需要1~2次清管,大大降低了檢測前清管對管道生產的影響。

圖 2 多模差動渦流內檢測器結構示意圖

2.2 無源智能跟球系統

無源智能跟球系統由無源跟球儀和智能跟球軟件系統組成。

(1)無源智能跟球儀。該儀器的數據采集單元能夠實現對通球過程中產生的多聲源耦合聲場及次聲波陣列信號的采集,并上傳至云端。其輕量化、高度集成、防水防塵、高靈敏度及高采樣率的設計(圖 3),使得無源智能跟球儀具有現場安裝便捷、可靠性強、靈敏度高的特點;同時,它支持各種通訊技術的定制化開發,包括4G、5G、北斗、GPS、Nora網絡等,以解決不同場景的應用需求。

圖 3 無源智能跟球儀現場應用圖

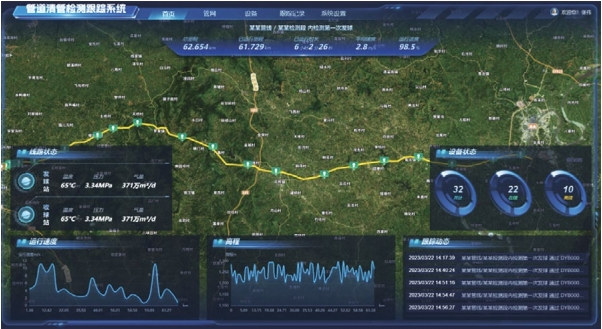

(2)智能跟球軟件。智能跟球軟件平臺(圖 4),整合震動次聲信號處理算法以及云臺后臺數據處理模型,依托集成事件數據庫,智能對清管器/檢測器運行速度、位置等信息進行實時計算、預測及通報。具體功能包括:過球信號智能判別、檢測器/清管器實時位置和速度計算與推動、跟蹤記錄及報告一鍵導出、地圖應用以及與第三方系統對接等。

圖 4 智能跟球軟件平臺界面圖

3 現場應用

3.1 “閥發閥收”應用案例

被檢測管道于2019年投運,收發球裝置均為清管閥,管道規格為Φ168×6.3 mm,長度約2.9 km,設計壓力為3.0 MPa,運行壓力為1.65 MPa,日輸送氣量為2.8×104 m3/d~3.2×104 m3/d,輸送介質為頁巖氣。

(1)檢測面臨的挑戰。收發球裝置空間受限,發球和收球均采用清管閥,常規檢測器的電子硬件尺寸受限,因而無法采用常規檢測器進行檢測;工藝控制挑戰大,采用清管閥收球時,由于沒有足夠的減速長度,檢測器存在沖撞清管閥閥芯球筒的風險。

(2)解決方案。為應對上述挑戰,根據收發球清管閥尺寸定制化設計和制造了PIGPROX電磁渦流檢測器,并且與客戶針對檢測工藝進行了周密部署與安排。通過采用PIGPRO-TR無源智能跟球系統,在檢測器進站前1 km進行工藝控制,降低檢測運行速度,最終順利完成檢測,并獲得了高質量的檢測數據。

3.2 低壓低流速原油管道內檢測應用案例

被檢測管道于2016年投運,線路上無閥室,收發球筒為標準球筒,管道長度28.45 km,管道規格Ф219 mm×6 mm。該線于2016年建成投產,設計壓力2.5 MPa,發球壓力0.65 MPa,收球壓力0.52 MPa,輸量范圍是420~480 t/d,輸送介質類型為含硫化氫原油。

(1)檢測面臨的挑戰。介質中含有硫化氫,有較強的腐蝕性;運行壓差約0.1 MPa,理論運行速度小于0.2 m/s,存在運行動力小,運行速度慢的情況,檢測器運行時長約2天,對檢測器長時間穩定運行提出挑戰;監聽難度大,速度慢,有保溫層,且為沙地,信號不穩定,對監聽器提出更高的挑戰。

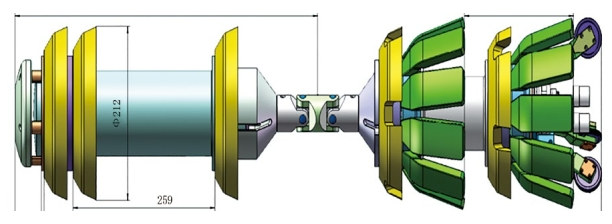

(2)解決方案。根據已發現的風險及挑戰,通過雙方討論,為確保發球成功,發球采用以下解決方案:①搜集歷史清管及檢測信息,編寫專項實施方案;②針對該管線進行結構設計,新增一節電池組(圖 5、圖 6),實測續航時間57 h 23 min,根據歷史清管時長約51 h,滿足管線檢測要求;③采用公司自研靈敏度高,抗干擾能力強的PIGPRO-TR無源智能跟球設備。

圖 5 長續航Φ 219mm電磁渦流內檢測器設計圖

4 結語

多模差動渦流內檢測系統在油氣田管道的成功應用,填補了油氣田低壓低流速管道、發球裝置為清管閥的管道以及不滿足漏磁內檢測條件的管道內檢測空白,讓原來“unpiggable”的管道變得“piggable”,消除了原來“unpiggable”的管道本體缺陷的管理盲區。同時PIGPRO-TR無源智能跟球技術與電磁渦流內檢測技術的結合應用,突破了傳統點式跟球的方式,實現了對檢測器/清管器的實時跟蹤與定位,為管道內檢測作業安全運行提供了有力保障。

作者簡介:孫鵬,1988年生,本科,高級工程師,國家一級注冊建造師、NACE CP3、RT/UT/PT/MT/ECT/MFL等無損檢測工程師,從事油氣輸送管道內檢測技術與市場管理工作。聯系方式:15708463536,sunpeng@deyuanpipe.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號