油氣管道修復用新型復合材料增強套筒研究

來源:《管道保護》2022年第1期 作者:范玉然 王琳 李青青 時間:2022-2-17 閱讀:

范玉然1 王琳1 李青青2

1.中國石油天然氣管道科學研究院有限公司;2.西安西北石油管道有限公司

摘要:針對在役油氣管道修復現狀,提出一種油氣管道用新型復合材料增強套筒及配套施工工藝技術,優選出E級玻璃纖維雙向織物和環氧樹脂組成的復合材料作為增強套筒的材料,基于基體屈服許用應力設計方法,采用真空灌注工藝施工。該修復技術有效彌補了鋼制環氧套筒和復合材料修復方法應用中的不足,為相關作業提供借鑒。

關鍵詞:環焊縫;新型復合材料;增強套筒;管道修復

在管道不停輸情況下,采用換管方式進行大口徑、高壓力輸氣管道缺陷修復極具挑戰性。國內目前應用最多的是套筒修復技術和纖維復合材料修復技術。但前者施工復雜,焊接操作難度大;后者施工工藝繁瑣,質量穩定性較差。為克服前述修復方式弊端,筆者提出一種新型復合材料增強套筒(以下簡稱復材套筒)修復技術,能夠有效簡化施工步驟、降低施工難度。國外澳大利亞、馬來西亞等國家在這方面的研發應用已經取得了一定進展。

1 復材套筒選材及性能測試

1.1 材料篩選

復材套筒所用材料主要包括增強纖維與樹脂基體。增強纖維有玻璃纖維、碳纖維、芳綸纖維等,玻璃纖維具有顯著的經濟優勢,確定采用E級玻璃纖維雙向織物作為復材套筒的增強材料。樹脂基體常用酚醛樹脂、不飽和聚酯樹脂和環氧樹脂,環氧樹脂性能優異,故選用雙酚A類環氧樹脂和脂肪族多胺類固化劑組成的環氧樹脂體系。

1.2 性能測試

為驗證E級玻璃纖維雙向織物和環氧樹脂體系組成的復合材料是否滿足修復需求,對優選出的材料進行鋪層試驗,制備小型試樣后對纖維和樹脂的適配性、復合材料的力學性能等進行了測試。

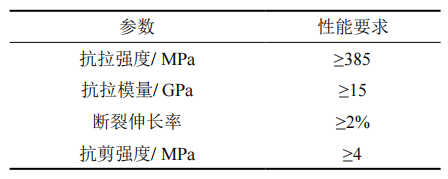

根據材料性能測試結果和鋪層試驗力學性能檢測結果,最終確定了復材套筒材料性能指標,如表 1所示。

表 1 復材套筒材料性能指標

2 復材套筒設計方法研究

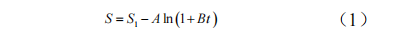

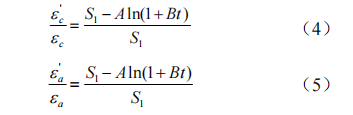

研究采用基體屈服許用應力設計方法。針對選定的復材套筒材料,首先進行小型試樣加速老化試驗,測得不同老化時間下對應的材料剩余強度。使用簡化剩余強度壽命預測模型,對測得的試驗結果進行數據擬合,得到針對選定材料的剩余強度壽命預測公式:

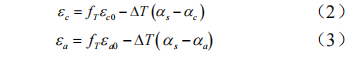

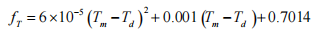

根據ASME PCC-2–2015 (Revision of ASME PCC-2–2011)規定,使用下式計算復合材料環向許用應變εc 和軸向許用應變εα:

其中:

對復合材料進行修正后環向許用應變ε'c 和軸向許用應變ε'α分別為:

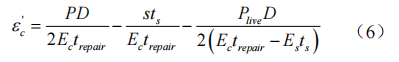

對于環向應力修復,復材套筒的設計厚度trepair由下式計算:

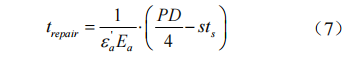

對于軸向應力修復,復材套筒的設計厚度trepair由下式計算:

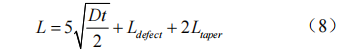

對于環向應力修復和軸向應力修復,復材套筒的軸向最小寬度L由下式計算:

式中L為復材套筒軸向最小寬度,mm;Ldefect為缺陷軸向寬度,mm;Ltaper為復材套筒邊界斜坡寬度,mm;Ltaper為最小值,取5;t為管道壁厚,mm。

該設計方法考慮了復合材料在實際老化過程中產生的性能衰減,其保守性也能夠確保實現缺陷管道的補強修復效果。

3 有限元模擬分析

對復材套筒修復結構建模進行有限元模擬分析。通過模擬修復結構在內壓載荷和彎曲載荷下的受力情況和失效模式,分析復材套筒的修復性能。試驗所用管材為管徑1219 mm×18.4 mm 的X80鋼管,總長12 m。在管體上構建相應的金屬損失缺陷來分析管體應力應變的變化規律。

3.1 內壓載荷模擬結果

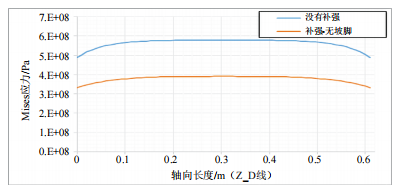

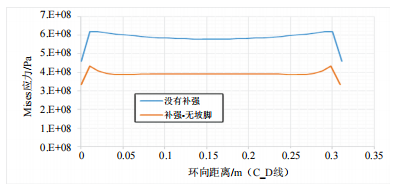

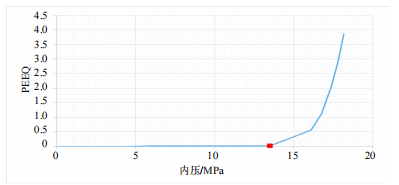

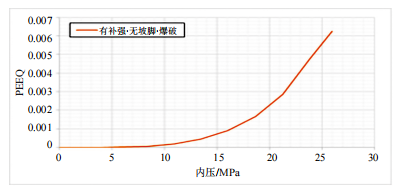

對于僅受內壓載荷的管道,在有限元分析中管道兩側采用強制位移約束(完全固定),管體內部施加壓力邊界條件,壓力分為兩類工況,一類是工作壓力12 MPa,另外一類持續增壓直到爆破,以此來分析爆破情況下的缺陷補強效果,應力應變分析見圖 1、圖 2。

圖 1 12 MPa內壓下管道軸向及環向應力應變比較(左為軸向,右為環向)

圖 2 爆破狀態下有無補強的管道塑形應變分析(左為無補強,右為有補強)

(1)在管道設計壓力12 MPa下,有無修復補強的管道均未發生失效,但是復材套筒修復結構明顯降低了管道缺陷處的應力。此外,填充膩子的受力情況表明復材套筒修復結構處于安全范圍內,即對管道進行了有效補強。

(2)在爆破壓力試驗中,如果沒有補強,13.46 MPa內壓下缺陷塑性應變突變,管道爆破;但是在復材套筒的增強下,缺陷塑性應變只有0.02%,非常安全;在壓力達到23.84 MPa時,管道發生整體爆破,但缺陷內部的應變也遠遠沒有達到爆破塑性應變。說明復材套筒對缺陷鋼管起到了有效的補強作用。

3.2 彎曲載荷模擬結果

彎曲載荷下有限元模擬修復結構的試驗結果顯示:同規格不含缺陷的鋼管最大承載彎矩為12.80×106 N·m,含缺陷未修復鋼管最大承載彎矩為10.84×106 N·m,而復材套筒修復后的最大承載彎矩為12.34×106 N·m,與不含缺陷鋼管的最大承載彎矩基本一致,進一步驗證了復材套筒對缺陷管道在彎曲載荷下起到了有效的補強作用。

有限元分析結果表明,復材套筒對缺陷管道起到了良好的環向補強和彎曲補強修復作用,驗證了復材套筒用材料性能指標以及結構設計方法的有效性和安全性。

4 復材套筒施工工藝研究

4.1 施工工藝流程

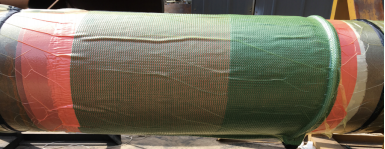

提出基于真空灌注工藝的復材套筒修復施工工藝,主要施工流程:修復材料準備及進場檢驗→管體表面處理→缺陷填充修補→涂刷底漆→貼密封膠條→干纖維束/布纏繞→固定引樹脂導管與抽氣導管→鋪密封膜→抽真空導膠→樹脂固化→檢測。通過管徑323 mm、508 mm和1219 mm三種管道修復施工工藝模擬試驗(圖 3),確認纖維織物纏繞是復合材料增強套筒施工的關鍵技術環節,尤其針對大尺寸復材套筒結構,纖維纏繞方式和預緊力大小直接影響復材套筒的成型質量。

圖 3 復材套筒鋼管修復施工工藝模擬試驗

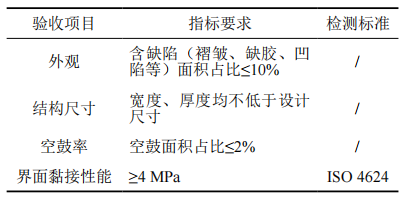

4.2 施工質量驗收標準

提出復材套筒修復施工質量驗收指標,包括外觀、結構尺寸、空鼓率及界面黏接性能,用以指導現場施工,控制修復結構施工質量,如表 2所示。

表 2 復材套筒修復施工驗收指標

5 爆破試驗

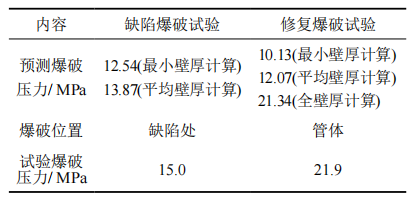

為實際驗證復合材料增強套筒的環向修復性能,選擇復材套筒修復結構進行水壓爆破試驗。試驗所用管材為管徑1219 mm×18.4 mm 的X80螺旋鋼管,缺陷尺寸為300 mm(軸向長度)×50 mm(環向長度)×7.4 mm(深度),采用銑床加工。

表 3所示為環焊縫含金屬損失缺陷鋼管與缺陷修復鋼管根據缺陷尺寸計算預測爆破壓力與試驗爆破壓力對比,可見兩根鋼管材質、焊材焊接工藝均相同的情況下,修復鋼管爆破壓力遠高于缺陷鋼管,且爆破位置位于管體非缺陷區域,其缺陷深度也高于未修復鋼管,表明缺陷修復后鋼管的承壓能力明顯提高。

表 3 含缺陷鋼管與修復鋼管的爆破壓力對比

為進一步分析復材套筒的修復效果,還對缺陷部位及管體位置的環向應變進行了對比,結果顯示,復材套筒對缺陷部位的應變抑制效果明顯,對套筒下管體環向應變也具有一定抑制作用。

由此得出,采用復材套筒修復后的缺陷管道在設計壓力下保壓未發生泄漏,在繼續加壓后于完整管體處爆破,表明該修復技術恢復了含缺陷管道的承壓能力。此外,也驗證了提出的復材套筒施工工藝和驗收指標可保證管道修復結構的施工質量。

6 結論

研究了油氣管道用新型復合材料增強套筒修復技術,優選出制備復合材料增強套筒的材料,建立了復合材料增強套筒設計方法。該修復技術能夠代替目前常用的環氧套筒和纖維復合材料修復技術,實現高效、可靠、便捷、適用性廣泛的缺陷油氣管道修復應用。

作者簡介:范玉然,1979年生,碩士研究生,高級工程師,部長,2007年至今一直從事管道材料與完整性研究工作,聯系方式:13832683655,fanyr1226@163.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號