管道環(huán)焊縫失效原因及改進措施

來源:《管道保護》雜志2021年第1期(總第56期) 作者:蔣慶梅;熊健;高顯澤;李寄 時間:2021-1-19 閱讀:

蔣慶梅 熊健 高顯澤 李寄

中國石油天然氣管道工程有限公司

摘 要:總結了近期國內(nèi)外管道環(huán)焊縫失效案例,指出外部附加載荷、變壁厚環(huán)焊縫處應力集中、焊接接頭韌性達不到標準要求、焊接缺陷超標及返修等是造成失效的主要原因。進一步分析了具體影響因素如強力組對、地質(zhì)災害、不等壁厚內(nèi)坡口處理困難、焊接工藝執(zhí)行不到位,以及缺陷漏檢、錯判和私自返修等,從設計、管材、焊接、無損檢測和現(xiàn)場管理等五個方面提出了改進措施建議,為管道設計、施工作業(yè)提供參考。

關鍵詞:環(huán)焊縫;力學性能;管材;焊接;無損檢測

采用高鋼級、高壓、大口徑管道是提高管道輸送能力和輸送效益的主要途徑,國外已建X80管道達1.3萬公里,國內(nèi)X80管道總里程達到1.5萬公里。回顧以往天然氣管道工程,各類環(huán)焊縫失效問題導致的安全事故時有發(fā)生[1],如2017年以來中緬天然氣管道(國內(nèi)段)兩次發(fā)生高鋼級管道環(huán)焊縫斷裂造成燃爆事故。數(shù)據(jù)顯示,我國油氣管道事故率平均為3次/1000公里·年,遠高于美國的0.5次/1000公里·年和歐洲的0.25次/1000公里·年。有必要針對管道環(huán)焊縫失效原因進行深入剖析,提出改進措施建議,為今后工程應用提供參考與借鑒。

1 失效案例及原因分析

1.1 國內(nèi)外失效案例

收集到國內(nèi)2000年以來管道環(huán)焊縫失效案例26起,涵蓋X52至X80等各種鋼級,其中X80管道運行期失效4起,建設期失效3起。

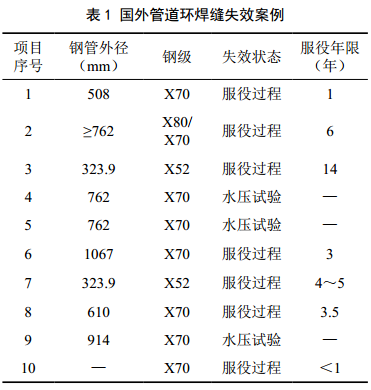

根據(jù)不完全統(tǒng)計,北美地區(qū)在過去2~3年內(nèi)發(fā)生10次管道失效事故、多數(shù)為X70鋼級管道環(huán)焊縫失效,詳見表 1。

1.2 失效原因

國內(nèi)管道建設期失效主要原因是:①強力組對應力;②錯邊超差引起的應力集中;③不等壁厚連接造成較大應力集中;④焊接質(zhì)量不合格;⑤焊縫韌性低于標準要求。

國內(nèi)管道運行期失效主要原因是:①承受外部載荷;②不等壁厚連接引起應力集中;③管段組對應力;④焊縫韌性低于標準要求和焊接缺陷。

北美地區(qū)管道失效主要原因包括:錯邊量超標、焊口變壁厚、施焊中管道起吊和下溝、連頭和返修施工不符合要求、無損檢測錯評漏評,以及不遵守焊接工藝紀律等。

每一個失效案例都是兩個或兩個以上失效原因累加的結果,失效原因可以歸納為以下幾個方面:①外部附加載荷——強力組對、地質(zhì)災害(滑坡等)、管道曲率與管溝形狀不相符;②變壁厚環(huán)焊縫處應力集中——現(xiàn)場不等壁厚內(nèi)坡口處理困難;③焊接接頭韌性達不到標準要求——現(xiàn)場焊接工藝執(zhí)行不到位;④焊接缺欠超標及私自返修——缺陷漏檢、錯判和存在私自返修。

2 改進措施

2.1 設計方面

(1)優(yōu)化管道選線和設計。對于不良地質(zhì)段,在可行性研究階段增加地災專業(yè)人員參與選線,依托地災評價,重點關注管道沿線地災風險。在初步設計過程中,進行地災段復核并進行管道路由的合理規(guī)避,不能規(guī)避的,進行專項勘察和地災治理設計。在施工圖設計階段,根據(jù)詳勘結果,對地災進行進一步識別、繞避,開展與地災結合的施工圖設計,并對人為開挖邊坡帶來的不利因素進行預評價,采取必要防控措施。

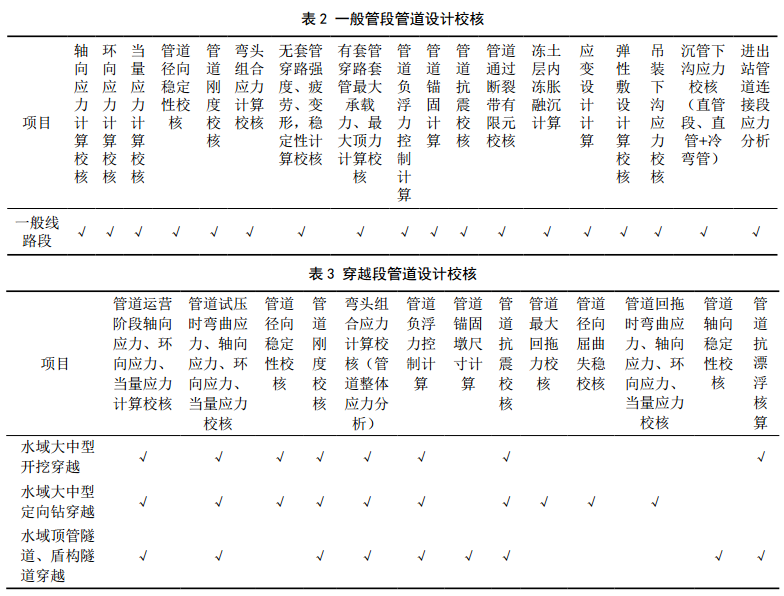

(2)提升應力校核水平。在初步設計和施工圖設計階段,開展不同管段應力校核,結合施工圖敷設情況,篩選典型地段,考慮管道可能經(jīng)受的外部荷載情況,采用有限元軟件進行實際工況下的應力校核,確保管道應力不超過規(guī)范許用應力,如表 2、表 3所示。

(3)減少熱煨彎管使用數(shù)量。通過優(yōu)化管道轉向角度、降坡/削坡設計、彈性敷設設計(圖 1)、多個冷彎彎管代替熱煨彎管設計等,減少熱煨彎管使用數(shù)量,進而減少不等壁厚組對焊口。

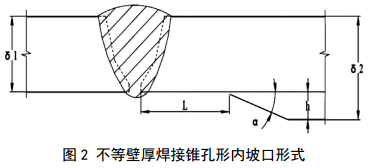

(4)改進不等壁厚坡口設計。變壁厚處坡口焊接質(zhì)量差,易出現(xiàn)焊縫缺欠/缺陷和產(chǎn)生較大應力集中,當管道受到外部載荷作用時,將一定程度擴大載荷應力。以中俄東線為例,對于常規(guī)內(nèi)部打磨斜坡的不等壁厚坡口,應力集中系數(shù)在1.16~1.29之間。為減少應力集中,優(yōu)化焊縫成型質(zhì)量,結合應力計算結果,設計人員提出錐孔形坡口設計,即在厚壁管內(nèi)部加工錐孔形坡口以實現(xiàn)等壁厚對接的目的,詳見圖 2。采用該圖形式的坡口,不同壁厚組合計算得到的應力集中系數(shù)在1.04~1.08之間。

(5)運用智能監(jiān)測技術。在可能會引發(fā)外部荷載的地段,如滑坡、泥石流、崩塌、沉陷、凍土等地段,結合智能管道建設,設置地表位移監(jiān)測、管體應力應變監(jiān)測等設施。

在高后果區(qū)、大中型河流穿越點、河流采砂區(qū)等關鍵點設置智能攝像機,實現(xiàn)重點位置的實時監(jiān)控與自動報警。全線設置管道泄漏監(jiān)測與預警系統(tǒng),利用同溝敷設通信光纜采用光纖振動技術,實現(xiàn)第三方損壞自動報警和定位功能。通過光纖測溫技術,實現(xiàn)對重點地段管道泄漏監(jiān)測光纖傳感技術。設置陰保遠程監(jiān)測與控制系統(tǒng)。

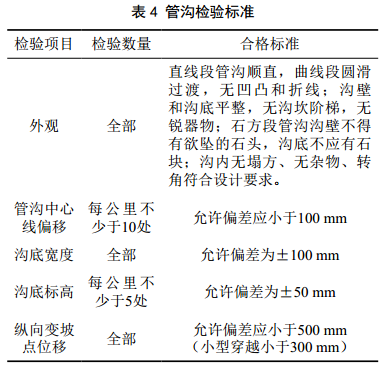

(6)連頭口位置及驗溝要求。明確提出連頭口應選擇在直管段上,距離彎管的曲線段不應小于24 m,同時避免連頭口設在不等壁厚焊縫處,以降低組對時應力集中。管溝成型后應進行檢查,管溝檢驗項目、數(shù)量、方法及合格標準見表 4。

增加特殊地段溝底標高檢驗數(shù)量:①縱向彈性敷設段每10 m測一點;②所有的縱向變坡點及水平轉角點均須檢驗,且每處至少測三點(始點、中點和終點);③河流、溝渠開挖穿越段除所有的縱向變坡點外,穿越段每6 m測一點(含岸坡段);④所有田坎高、低點各測一點;⑤判定管溝的溝深或管道埋深是否滿足要求的依據(jù),應以管溝底標高或管頂標高為依據(jù)。

2.2 管材方面

(1)限制合金成分上下限。鋼管化學成分的較大差異,會降低焊接工藝和焊材的適用性,縮小現(xiàn)場焊接的工藝窗口,增加管道焊接難度,造成焊縫力學性能波動加劇。為此,采用低C、Mn的成分設計體系,并加入適量的Mo、Ni、Nb、V、Ti、Cu、Cr等微合金元素,同時限定重要微合金元素的上下限指標,使得鋼廠根據(jù)自身的設備能力特點,基本上采用一致的軋制工藝,以杜絕任意更改工藝導致熱影響區(qū)軟化等問題。同時,應嚴格控制CEP cm值≤0.22%,以確保鋼管冷裂紋傾向不敏感。在生產(chǎn)過程中應確保批量生產(chǎn)的鋼管CEP cm值與參與焊接工藝評定用的鋼管CEP cm值波動范圍小于±0.02%,碳含量波動范圍應小于±0.02%,以保證現(xiàn)場焊接工藝的適用性。

(2)縮小鋼管強度范圍。管材性能指標在已有設計及管材標準中均有規(guī)定。中俄東線對X80管線鋼屈服強度上限由705 MPa降為675 MPa,抗拉強度上限由825 MPa降為765 MPa,為管材與焊材強度匹配奠定了基礎(表 5)。

(3)嚴控管端外形尺寸。焊接接頭錯邊量大,導致接頭承載有效壁厚減小,并形成應力集中,承壓能力降低,需要對管端的橢圓度和周長偏差嚴加控制。以中俄東線為例,對于橢圓度允許偏差,管端為0.5%D,管體為0.8%D,鋼管管端外徑允許偏差為﹢1.25 mm~﹣1.0 mm,且兩端平均直徑之差≤2.0 mm。同時在鋼管設計文件中提出管端橢圓度控制、管端周長控制及長短軸標識要求,減少組對錯邊量。

2.3 焊接方面

多年工程實踐表明,半自動焊工藝對焊工操作技能的要求較高,導致產(chǎn)生焊接缺陷的人為因素較大;自動焊工藝則對焊工操作技能要求較低,焊接缺陷產(chǎn)生的設備因素較多,所以自動焊工藝更有利于焊接質(zhì)量的控制與管理[2-3]。

從西三線中靖聯(lián)絡線建設逐步推廣自動焊,到目前中俄東線已全面采用自動焊。中俄東線(黑河―長嶺)自動焊接,經(jīng)過20道焊接工藝評定焊口質(zhì)量檢驗、110道現(xiàn)場磨合焊口質(zhì)量抽檢、28道現(xiàn)場隨機抽口質(zhì)量檢查,焊口性能均滿足標準要求。

2.4 無損檢測方面

采用AUT檢測能夠?qū)θ毕萆疃取⒏叨冗M行準確定量,可以快速反饋全自動焊焊接質(zhì)量,避免因焊接參數(shù)不當導致大量缺陷產(chǎn)生,是首選的全自動焊焊縫檢測方法。PAUT(含TOFD通道)采用自動化檢測方式、多角度聚焦檢測方案,檢測速度快、人為影響因素少,檢測數(shù)據(jù)實時存儲,便于后續(xù)審核檢查[4]。自中俄東線開始,對組合自動焊增加了新的檢測方法——PAUT+TOFD,并針對GB/T 50818―2013《石油天然氣管道工程全自動超聲波檢測技術規(guī)范》驗收標準中TOFD和體積通道檢出的未熔合尺寸進行了補充說明,施工現(xiàn)場在執(zhí)行GB/T 50818―2013標準的同時,應滿足補充規(guī)定的相關要求,驗收標準更加嚴格和完善。

2.5 現(xiàn)場質(zhì)量管控方面

焊接是管道施工的關鍵環(huán)節(jié)。從“人、機、料、法、環(huán)”方面加強和改進管理,包括焊工的準入與清退管理、焊接機組入場與清退管理、質(zhì)量關鍵人員的培訓管理、機具及材料二維碼應用[5]、焊接及無損檢測設備管理、焊接材料管理、焊接質(zhì)量管理以及焊接環(huán)境管理。

3 結語

吸收借鑒國內(nèi)外管道環(huán)焊縫失效教訓,在工程設計及施工過程采取有效措施,如控制外部荷載、減少不等壁厚對接環(huán)焊縫應力集中、嚴控管材性能指標波動范圍、改進焊接及無損檢測工藝和加強現(xiàn)場管控等,可以保證管道環(huán)焊縫質(zhì)量及管道服役安全。

參考文獻:

[1]房劍萍.國內(nèi)外油氣管道事故案例分析[J]. 石油和化工設備,2016,19(9):90-93.

[2]張小強,蔣慶梅,詹勝文,等.針對中俄東線高鋼級大口徑輸氣管道自動焊的設計提升[J].天然氣工業(yè),2020,40(10):126-132.

[3]隋永莉,王鵬宇.中俄東線天然氣管道黑河—長嶺段環(huán)焊縫焊接工藝[J].油氣儲運,2020,39(9): 961-970.

[4]蔣慶梅,張小強,周廣言,等.中俄東線管道的無損檢測方法及應用[J].無損檢測,2020,42(7):28-34.

[5]姜昌亮.中俄東線天然氣管道工程管理與技術創(chuàng)新[J].油氣儲運,2020, 39(2):121-129.

作者簡介:蔣慶梅,1986年生,高級工程師,2010年畢業(yè)于東北大學材料加工工程專業(yè),碩士研究生。主要從事油氣長輸管道完整性管理、管材、焊接檢測設計等工作。聯(lián)系方式:15233166192,316667696@qq.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號