美國X70及以上鋼級管道失效原因與統(tǒng)計分析

來源:《管道保護》雜志 作者:戴聯(lián)雙 時間:2020-9-17 閱讀:

欄目主持人戴聯(lián)雙博士:X70及以上鋼級管道(以下簡稱高鋼級管道)在國內(nèi)外應(yīng)用已有30余年歷史,隨著使用范圍逐步擴大,失效事件時有發(fā)生。目前高鋼級管道失效頻率已經(jīng)控制在較低水平,但對其焊接結(jié)構(gòu)完整性和系統(tǒng)可靠性方面的認(rèn)知還存在一定的局限。因此通過失效數(shù)據(jù)的統(tǒng)計分析和系統(tǒng)性試驗查清發(fā)生失效的主因是當(dāng)務(wù)之急。

1 美國高鋼級管道失效情況及原因

美國在2008年和2009年集中建設(shè)了一批高鋼級管道(每年大約6 400公里),在管道壓力試驗過程中發(fā)現(xiàn)了管材和環(huán)焊縫質(zhì)量問題,出現(xiàn)了管道鼓脹變形、開裂和環(huán)焊縫泄漏,隨后在役管道也出現(xiàn)了環(huán)焊縫開裂事故。為此,美國政府要求各管道公司對2008年和2009年建設(shè)的DN 508口徑以上、管道材料等級X70及以上的管道進行全面排查,并于2010年3月18日由交通運輸部下屬的管道和危險物質(zhì)安全管理局(PHMSA)發(fā)布PHMSA―2010―0078號公告《管道安全:針對大口徑管道由于變壁厚、錯邊和焊接不當(dāng)造成的環(huán)焊縫質(zhì)量問題》。事故分析表明這些失效事件都是由于變壁厚環(huán)焊縫焊接不當(dāng)、錯邊、管道內(nèi)部焊接不當(dāng)、管道支撐不當(dāng)和附屬物等原因造成的,大多數(shù)待焊接管端條件并沒有達(dá)到設(shè)計和施工要求(即坡口處理不到位)。

2008年至2009年, Enbridge公司建設(shè)了全長504 km、管徑508 mm、管材X70和X80鋼、標(biāo)稱壁厚6.4 mm的LSr管道。 LSr管道從加拿大曼尼托巴省Cromer至美國明尼蘇達(dá)州Clearbrook。在加拿大境內(nèi)敷設(shè)管道長度為288 km,包括278 km長X70管道和10 km長X80管道;在美國境內(nèi)敷設(shè)管道長度為216 km,全部為X70管道。鋼管均由加拿大的Evraz Inc.提供,采用電阻焊(ERW)工藝制造。Enbridge公司在LSr管道建設(shè)過程中除遵守加拿大CSAZ662―07《石油天然氣管道系統(tǒng)》第7.11條環(huán)焊縫無損檢測要求外,施工隊伍對所有環(huán)焊縫進行了100%射線檢測,并建立了延遲無損檢測方案,將大多數(shù)環(huán)焊縫納入到延遲無損檢測計劃中,主要目的是為了檢測環(huán)焊縫是否會出現(xiàn)延遲氫致裂紋。在加拿大境內(nèi)共發(fā)現(xiàn)21處環(huán)焊縫裂紋,并進行了割口和換管處置。環(huán)焊縫裂紋產(chǎn)生的主要原因是在大風(fēng)和嚴(yán)寒天氣條件下施工,預(yù)熱不充分、層間溫度不達(dá)標(biāo)和焊后保溫措施不到位致使環(huán)焊縫出現(xiàn)裂紋。 Enbridge公司為了降低管道環(huán)焊縫裂紋存在的風(fēng)險,對大部分(58%)環(huán)焊縫進行了延遲無損檢測,尤其是對2008年11月以后施工的環(huán)焊縫(主要為第9標(biāo)段和第11標(biāo)段)開展了 100%延遲無損檢測。

2 美國高鋼級管道失效事件統(tǒng)計分析

PHMSA記錄了X70及以上鋼級管道的歷年失效事件,最早記錄為1972年建設(shè)、材質(zhì)為X70鋼的BLUE WATER天然氣管道, 2014年發(fā)生了因第三方損壞導(dǎo)致的管道本體開裂,共51起失效事件分類情況如下。

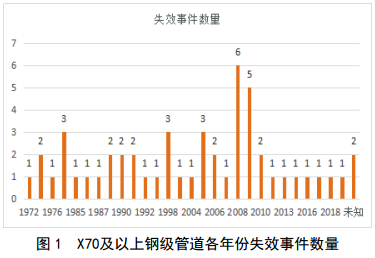

2.1 失效事件數(shù)量與建設(shè)年代

管道失效事件數(shù)量與管道建設(shè)年代總體分布較均勻,其中2008年、 2009年建設(shè)的管道失效事件數(shù)量突出(圖 1)。

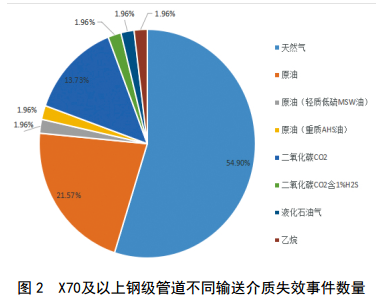

2.2 失效事件數(shù)量與輸送介質(zhì)的關(guān)系

主要失效管道的輸送介質(zhì)分別為天然氣(28起,54.9%)、原油(13起, 25.5%)和二氧化碳CO2(8起, 15.7%),其他為液化石油氣(1起, 1.96%)和乙烷(1起, 1.96%),見圖 2。

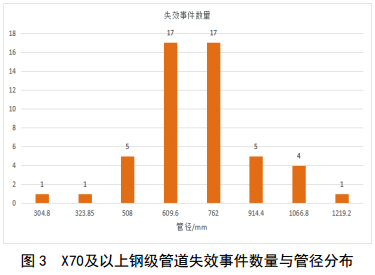

2.3 失效事件與管徑分布

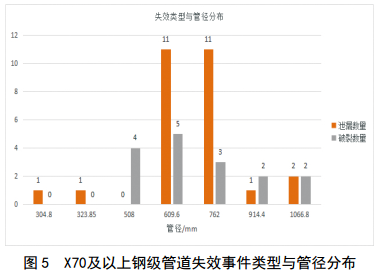

管道失效事件主要發(fā)生在609 mm (1 7 起 ,33.3%)和762 mm(17起, 33.3%)管徑的管道,X70及以上鋼級大口徑管線(>508 mm)失效事件數(shù)量約為小口徑(≤508 mm)管線的6倍(圖 3)。

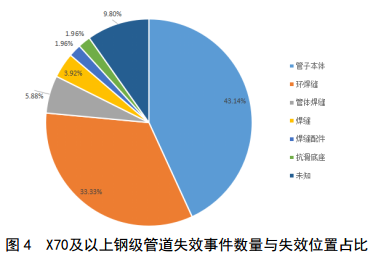

2.4 失效位置

失效位置管體(22起, 43.1%)與焊縫(環(huán)焊縫、管體焊縫、焊縫、焊縫配件)大致相當(dāng)(23起,45.1%),見圖 4。

2.5 失效類型

失效類型以泄漏(27起, 52.9%)為主,破裂(16起, 31.3%)、其他(8起, 15.7%),泄漏與破裂的比例約為8∶5。

各 管 徑 管 道 泄 漏 占 比 ( 泄 漏 / ( 泄 漏 + 破裂))為:小于304.8 mm,泄漏占比為100%;508 mm ~ 762 mm , 泄漏占比為 64.7% ; 大 于 914.4 mm,泄漏占比為42.9%。大管徑管道更容易發(fā)生破裂失效(圖 5)。

2.6 點火事件

如圖 6所示,管道失效后發(fā)生點火事件6起,著火3起、爆炸3起(其中914.4 mm管道同時發(fā)生著火爆炸),未點火事件46起。總體來講,點火的可能性為9.8%(即(1-46)÷51 = 0.098),點火后出現(xiàn)著火或爆炸的幾率大致相當(dāng)。

2.7 失效缺陷類型

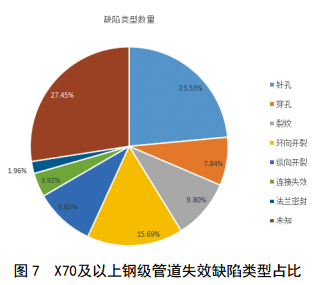

缺陷類型主要為腐蝕穿孔(針孔、穿孔)、開裂(環(huán)向開裂、縱向開裂、裂紋),其中腐蝕穿孔為16起,占比31.4%,開裂為18起,占比35.3%(圖 7)。

2.8 失效原因

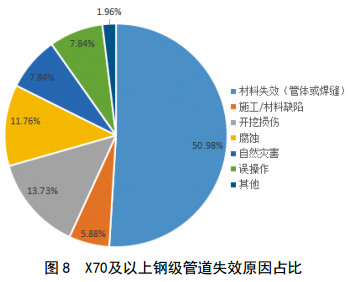

失效主要原因為制造與施工缺陷(材料失效、施工/材料缺陷)共29起,占比56.9%;第三方損壞(開挖損傷)共7起,占比13.7%;腐蝕共6起,占比11.8%;自然與地質(zhì)災(zāi)害(自然災(zāi)害)和誤操作各4起,分別占比7.84%;其他為1起,占比1.96%(圖 8)。

下一期將為大家介紹“2007年7月24日TransMountain管道公司原油管道破裂事故”,并分享統(tǒng)計分析得出的經(jīng)驗教訓(xùn),敬請關(guān)注。

作者:戴聯(lián)雙,博士, 1983年生,湖南懷化人,現(xiàn)就職于中石油管道有限責(zé)任公司,注冊安全工程師、二級安全評價師、管道檢驗師。負(fù)責(zé)編寫了《油氣管道安全防護規(guī)范》( Q/SY1490),參與起草公安部標(biāo)準(zhǔn)《石油天然氣管道系統(tǒng)治安風(fēng)險等級和安全防范要求》( GA 1166)、國家標(biāo)準(zhǔn) 《油氣輸送管道完整性管理規(guī)范》( GB 32167)等多項標(biāo)準(zhǔn)。在國內(nèi)外期刊先后發(fā)表論文10余篇,參與編著了《管道完整性管理技術(shù)》《油氣管道事故啟示錄》《油氣管道清管技術(shù)與應(yīng)用》等書籍。近年來多次獲得中石油集團科學(xué)技術(shù)進步獎、河北省科學(xué)技術(shù)進步獎、管道科學(xué)獎等。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號