隋永莉:關(guān)于管道環(huán)焊縫焊接技術(shù)相關(guān)問(wèn)題的探討

來(lái)源:《管道保護(hù)》雜志 作者: 時(shí)間:2020-9-16 閱讀:

隋永莉

《管道保護(hù)》編輯部:2019年1月,我們邀請(qǐng)中國(guó)石油天然氣管道科學(xué)研究院有限公司企業(yè)一級(jí)專家、中國(guó)石油管道局工程有限公司首席焊接技術(shù)專家隋永莉針對(duì)管道環(huán)焊縫的10個(gè)問(wèn)題與讀者對(duì)話(詳見《管道保護(hù)》 2019年第1期)。本期我們?cè)俅窝?qǐng)隋永莉?qū)<揖臀鳉鈻|輸管道公司、西部管道公司、西南管道公司、北京天然氣管道公司、中國(guó)管道公司、中國(guó)特檢院、管道局維搶修分公司等單位提出的管道環(huán)焊縫焊接技術(shù)的相關(guān)問(wèn)題交流探討,涉及4個(gè)方面共25個(gè)問(wèn)題,敬請(qǐng)大家關(guān)注,并歡迎參與討論。(郵箱: guandaobaohu@163.com)

隋永莉: 非常感謝《管道保護(hù)》給我這樣一個(gè)機(jī)會(huì),與大家共同交流探討管道環(huán)焊縫焊接技術(shù)的相關(guān)問(wèn)題。各位同行提出的問(wèn)題涉及專業(yè)面廣,有一定深度,我盡可能給出個(gè)人見解,但對(duì)于非本專業(yè)問(wèn)題的理解難免有不到位、不準(zhǔn)確之處,敬請(qǐng)各位同行指正。

1 環(huán)焊縫焊接施工問(wèn)題

(1)現(xiàn)行標(biāo)準(zhǔn)只允許1次返修,現(xiàn)場(chǎng)存在的非受控2次返修有何危害?這類焊口的力學(xué)性能能否滿足設(shè)計(jì)運(yùn)行工況的要求?

中國(guó)石油天然氣管道科學(xué)研究院有限公司(以下簡(jiǎn)稱管道研究院)承擔(dān)的中石油股份公司科研課題《油氣管道環(huán)焊縫質(zhì)量控制關(guān)鍵技術(shù)研究》(2014B―3314―0501),針對(duì)X80鋼管環(huán)焊縫進(jìn)行了4次返修的打磨焊接操作和接頭理化性能檢測(cè)的試驗(yàn)工作。結(jié)果表明, 2次、 3次和4次返修焊接后環(huán)焊接頭的焊縫金屬和熱影響區(qū)強(qiáng)度、韌性、硬度、金相組織等理化性能均滿足相關(guān)標(biāo)準(zhǔn)和工程設(shè)計(jì)要求,且多次返修與一次返修的焊接接頭理化性能差異微小。

一次返修和多次返修帶來(lái)的危害不是焊縫金屬或熱影響區(qū)的強(qiáng)度、韌性、組織等理化性能的惡化,而是打磨和返修焊過(guò)程中的拘束應(yīng)力易導(dǎo)致焊接冷裂紋,尤其是針對(duì)根部焊縫的全打透返修操作,返修位置存在很強(qiáng)的局部拘束應(yīng)力,當(dāng)預(yù)熱不足、焊材使用錯(cuò)誤或焊接操作不當(dāng)時(shí),很容易在返修焊縫或附近的原始焊縫上發(fā)生冷裂紋。因此,返修焊接工藝通常強(qiáng)調(diào)進(jìn)行整口預(yù)熱且預(yù)熱溫度足夠高,使用低氫型焊條(不允許使用纖維素焊條、自保護(hù)藥芯焊絲等焊材),選用具有返修資格、操作技能優(yōu)秀的焊工。

國(guó)外油氣管道和壓力容器的相關(guān)制造標(biāo)準(zhǔn),如API 1104《管道及相關(guān)設(shè)施焊接》、 ASME IX《鍋爐和壓力容器規(guī)范:焊接和釬接評(píng)定》、 ASME B31.4《液體和礦漿管線輸送系統(tǒng)》、 ASME B31.8《輸氣和配氣管道系統(tǒng)》、 DNV OS F101《海底管線系統(tǒng)規(guī)范》、 EN 13445―4《非受火壓力容器制造》、СНИП III―42―80《干線管道 施工規(guī)程和工程驗(yàn) 收》等均沒(méi)有對(duì)返修次數(shù)進(jìn)行限制性規(guī)定,但都規(guī)定了返修過(guò)程的管控措施,包括焊接工藝規(guī)程、焊接人員、缺陷去除、無(wú)損檢測(cè)方法、焊材類型和過(guò)程監(jiān)督等。國(guó)內(nèi)金屬管道和壓力容器制造標(biāo)準(zhǔn)中,GB 50236―2011《現(xiàn)場(chǎng)設(shè)備、工業(yè)管道焊接工程施工規(guī)范》、 GB 50235―2010《工業(yè)金屬管道工程施工規(guī)范》、 GB 150―2011《壓力容器》等也沒(méi)有返修次數(shù)限制性規(guī)定; 而GB/T 50369―2014《油氣長(zhǎng)輸管道工程施工及驗(yàn)收規(guī)范》規(guī)定“焊縫在同一位置的返修不得超過(guò)2次,根部只允許返修1次”, JB/T 4709―2000《壓力容器焊接規(guī)程》規(guī)定“同一部位返修不宜超過(guò)2次”;但JB/T 4709―2000升版為NB/T 47015―2011《壓力容器焊接規(guī)程》后,刪除了對(duì)返修次數(shù)的限制,規(guī)定“返修焊接應(yīng)得到業(yè)主的書面認(rèn)可并記錄返修位置”及其他技術(shù)要求。

(2)現(xiàn)場(chǎng)施工大量采用火焰切割,部分連頭焊口反復(fù)多次切割,再用砂輪打磨后進(jìn)行焊接。熱切割對(duì)焊縫性能影響有多大?

《油氣管道環(huán)焊縫質(zhì)量控制關(guān)鍵技術(shù)研究》(2014B―3314―0501),針對(duì)X80鋼管進(jìn)行了機(jī)加工冷切割和火焰熱切割兩種坡口加工方式對(duì)環(huán)焊質(zhì)量影響的對(duì)比試驗(yàn)工作。結(jié)果表明,機(jī)加工冷切割和火焰熱切割形成的坡口,焊接后的焊縫金屬和熱影響區(qū)強(qiáng)度、韌性、硬度、金相組織等理化性能均滿足相關(guān)標(biāo)準(zhǔn)和工程設(shè)計(jì)要求,且兩種坡口加工方式的環(huán)焊接頭理化性能差異微小。

火焰切割的實(shí)質(zhì)為預(yù)熱—燃燒—吹渣過(guò)程,即鐵在純氧中的燃燒過(guò)程,而非熔化過(guò)程。焊接過(guò)程的實(shí)質(zhì)是鋼管和焊接材料的共同熔化—冶金反應(yīng)—結(jié)晶凝固的過(guò)程。鋼的燃點(diǎn)為970 ℃、熔點(diǎn)為1 500 ℃,焊接熔池最高溫度1 750 ℃。因此,火焰切割時(shí)受熱影響區(qū)域的范圍和最高溫度均弱于焊接過(guò)程。

國(guó)內(nèi)外油氣管道和壓力容器制造相關(guān)標(biāo)準(zhǔn),都針對(duì)可能引起失火或爆炸危險(xiǎn)的區(qū)域規(guī)定使用冷切割方式,以確保作業(yè)安全。針對(duì)其他工況條件則沒(méi)有限制使用火焰切割的規(guī)定。

(3)不等壁厚、彎頭等位置出現(xiàn)環(huán)焊縫失效的概率較大,主要原因是什么?

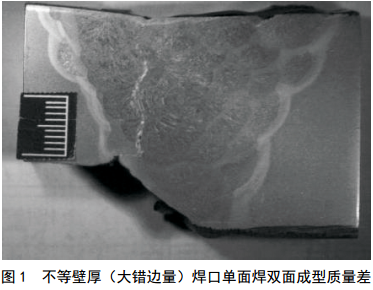

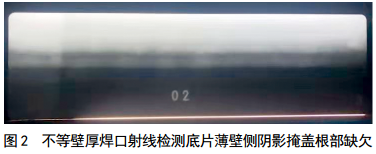

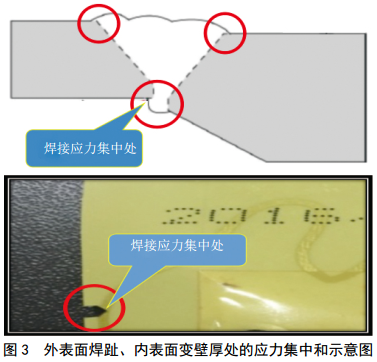

不等壁厚(大錯(cuò)邊量)處的環(huán)焊縫失效往往與下述三個(gè)原因有關(guān):不等壁厚(大錯(cuò)邊量)焊口單面焊雙面成型操作困難,如圖 1所示,根焊時(shí)難以得到滿意的背面焊縫成型,往往在薄壁側(cè)存在未熔合、未焊透和焊趾銳角等開口缺欠;不等壁厚焊口的射線檢測(cè)評(píng)判困難,如圖 2所示,薄壁側(cè)底片的陰影往往掩蓋了根部開口缺欠,造成漏評(píng)、誤評(píng)等;不等壁厚(大錯(cuò)邊量)焊口由于幾何形狀突變使得此處存在應(yīng)力集中,如圖 3所示,如果該焊口再承受較大的外載荷,根部的開口缺欠在很大局部應(yīng)力作用下容易擴(kuò)展成為裂紋源,進(jìn)而引發(fā)環(huán)焊縫開裂或斷裂。

彎頭處的環(huán)焊縫失效往往與不等壁厚焊口及彎頭的母管材料有關(guān)。有些環(huán)焊縫失效發(fā)生在厚壁側(cè)的彎頭或三通等管件上,其原因通常與管件原材料的焊接性差有關(guān)。現(xiàn)行管件標(biāo)準(zhǔn)和設(shè)計(jì)文件往往將管件鋼和管線鋼的材料型號(hào)混用,造成焊接工藝不當(dāng)或錯(cuò)誤。高鋼級(jí)管線鋼是晶粒細(xì)化的低合金高強(qiáng)鋼,交貨狀態(tài) 通常是形變熱處理狀態(tài),其含碳量和碳當(dāng)量低,雜質(zhì)元素含量很低,冷裂紋和熱裂紋傾向低。管件鋼是傳統(tǒng)的低合金高強(qiáng)鋼,交貨狀態(tài)是調(diào)質(zhì)態(tài),其含碳量和碳當(dāng)量較高,冷裂紋和熱裂紋傾向高于管線鋼。彎頭、三通、匯管等管件鋼應(yīng)單獨(dú)開展焊接工藝評(píng)定,并據(jù)此制定焊接施工措施。

(4)如何提高三通、彎頭等管件不等壁厚對(duì)接焊口的一次合格率?不等壁厚焊口的孔錐型內(nèi)坡口目前還存在哪些問(wèn)題?

提高三通、彎頭等管件不等壁厚對(duì)接焊口的一次合格率需從兩個(gè)方面著手,一方面針對(duì)管件類材料制定焊接工藝,另一方面是不等壁厚焊口的根焊質(zhì)量控制。

三通、彎頭等管件的焊接首先需要使用正確型號(hào)(如Q345D、 A516Gr.70、 P460Q等)的材料,而不應(yīng)與管線鋼型號(hào)(如L555M、 X80M等)混淆;其次管件鋼應(yīng)依據(jù)母管原材料的焊接性制定環(huán)焊工藝,尤其需注意預(yù)熱溫度、焊接材料和焊后熱處理措施的選擇。

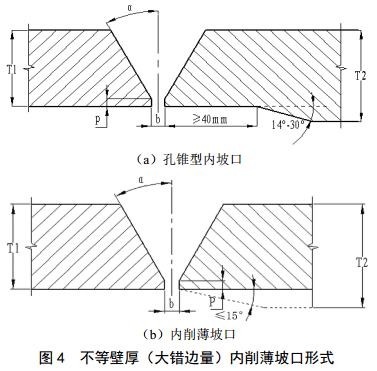

不等壁厚(大錯(cuò)邊量)對(duì)接焊口的焊接,應(yīng)采用內(nèi)削薄的坡口形式以保證根焊焊縫的成型,提高焊口的一次合格率。目前厚壁側(cè)鋼管的削薄方式有兩種,分別如圖 4(a)和圖 4(b)所示。其中,孔錐型內(nèi)坡口的主要問(wèn)題有三方面,首先是管件廠和鋼管廠的坡口加工能力尚不能達(dá)到普遍滿足要求的程度,尤其是要求孔錐型坡口的圓孔長(zhǎng)度達(dá)到150 mm時(shí),能夠達(dá)到的廠家更少;其次是管道地區(qū)等級(jí)改變、鋼管切割后現(xiàn)場(chǎng)還不具備坡口加工能力;最后是孔錐型坡口的圓孔與錐孔間的變角度拐點(diǎn)處應(yīng)圓滑過(guò)渡,宜采用2.5°及以上的圓弧刀加工出過(guò)渡面,避免出現(xiàn)尖角狀的形狀突變。

2 環(huán)焊縫焊接工藝問(wèn)題

(5)手工焊、半自動(dòng)焊和自動(dòng)焊的適用范圍是怎樣的?

手工焊(SMAW)主要用于大口徑、高鋼級(jí)管道的返修焊及站場(chǎng)小口徑工藝管道的焊接,主要焊接工藝包括低氫焊條電弧焊、氬電聯(lián)焊, X65及以下鋼級(jí)管道也可采用纖維素焊條進(jìn)行根焊。

自保護(hù)半自動(dòng)焊(FCAW―S)可用于X70及以下鋼級(jí)管道的焊接,氣保護(hù)半自動(dòng)焊(FCAW―G)可用于X80及以下鋼級(jí)管道的焊接。半自動(dòng)焊工藝可用于低鋼級(jí)、小管徑管道的線路焊接及施工作業(yè)帶受限、不適合防風(fēng)棚作業(yè)的管道段。

氣保護(hù)實(shí)心焊絲自動(dòng)焊(GMAW)是指內(nèi)焊機(jī)和雙焊炬外焊機(jī)自動(dòng)焊工藝,主要用于大口徑、高鋼級(jí)管道焊接,多在新疆、甘肅、內(nèi)蒙、東北等地勢(shì)平坦、線路平直地區(qū)的管道工程中應(yīng)用。氣保護(hù)藥芯焊絲自動(dòng)焊(FCAW―G)是指單焊炬外焊機(jī)自動(dòng)焊與手工根焊的組合工藝,多用于陡坡、水網(wǎng)及彎頭、彎管等特殊焊口的焊接。

(6)近幾年管線鋼制造工藝和現(xiàn)場(chǎng)環(huán)焊工藝均有較大的變化,焊條和焊絲等焊接材料的焊接性能和強(qiáng)度是否有相應(yīng)的提升?針對(duì)高等級(jí)鋼管焊接問(wèn)題,焊接材料應(yīng)如何改進(jìn)?

管線鋼是通過(guò)冶金技術(shù)和軋制工藝實(shí)現(xiàn)晶粒細(xì)化,獲得高強(qiáng)度和高韌性的。與管線鋼的快速發(fā)展相比,焊接材料的技術(shù)進(jìn)步則相對(duì)緩慢和滯后,受焊接冶金機(jī)理的局限,焊接接頭只能通過(guò)冶金反應(yīng)和結(jié)晶過(guò)程得到的平衡態(tài)柱狀組織、在高強(qiáng)度和高韌性之間尋求平衡點(diǎn)。管線鋼鋼級(jí)越高,同時(shí)具有高強(qiáng)度和高韌性的焊接材料可選范圍越窄。為獲得與母材性能相當(dāng)?shù)暮附咏宇^,需要進(jìn)行焊接材料、焊接方法及焊接工藝的優(yōu)化。

(7)自保護(hù)藥芯焊絲半自動(dòng)焊接工藝在國(guó)外油氣長(zhǎng)輸管道工程中的應(yīng)用情況如何?該焊接工藝如何控制焊縫金屬韌性離散問(wèn)題?

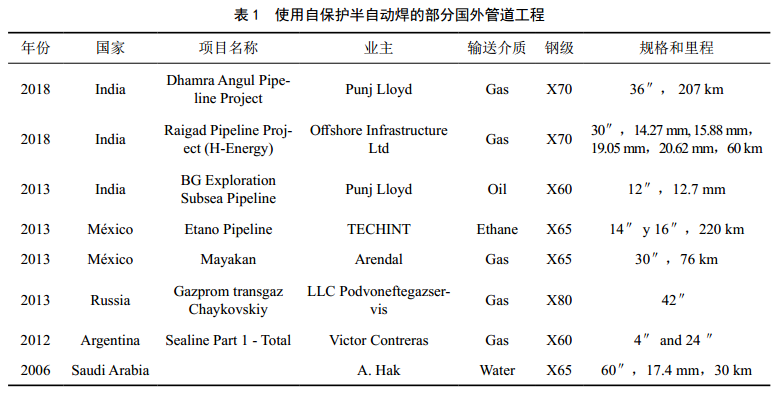

自保護(hù)藥芯焊絲半自動(dòng)焊接工藝在印度、泰國(guó)、墨西哥、俄羅斯、阿根廷、沙特阿拉伯、伊朗、伊拉克、蘇丹等國(guó)家均有應(yīng)用,表 1為其中部分管道工程信息。

自保護(hù)藥芯半自動(dòng)焊控制焊縫金屬韌性離散的措 施包括:嚴(yán)格控制鋼管中促晶界M-A組元生成的元素含量;優(yōu)選熔敷金屬?gòu)?qiáng)度和韌性良好的焊接材料;薄層多道焊;仰焊位置連弧焊;焊接操作過(guò)程中保持弧長(zhǎng)穩(wěn)定等。

(8)半自動(dòng)焊接時(shí),滅弧焊和連弧焊在焊口的力學(xué)性能上有什么區(qū)別?

自保護(hù)藥芯焊絲半自動(dòng)焊時(shí),由于滅弧焊時(shí)電弧穩(wěn)定性差,對(duì)熔池保護(hù)效果不好,使得焊縫金屬中的氮含量增高,將造成焊縫金屬的低溫韌性離散性大。

(9)近年X70和X80鋼級(jí)管道建設(shè)采用全自動(dòng)焊,能否克服現(xiàn)有環(huán)焊縫失效模式?與國(guó)外相比,我國(guó)管道自動(dòng)焊應(yīng)用規(guī)模的差距如何?關(guān)鍵原因在哪里?突破方向在哪里?在技術(shù)管理和標(biāo)準(zhǔn)應(yīng)用等方面的建議有哪些?

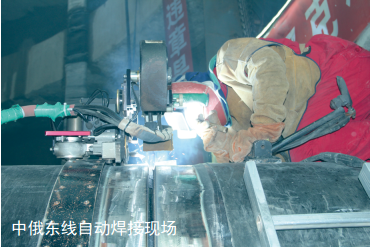

國(guó)內(nèi)外現(xiàn)有的環(huán)焊縫失效事件中尚無(wú)全自動(dòng)焊焊口失效案例。我國(guó)在中俄東線天然氣管道工程、中俄原油二線管道工程中,環(huán)焊縫自動(dòng)焊的應(yīng)用規(guī)模和焊接質(zhì)量不低于國(guó)外水平。影響我國(guó)自動(dòng)焊應(yīng)用規(guī)模的主要因素有施工地形復(fù)雜、施工成本與定額不匹配和現(xiàn)行無(wú)損檢測(cè)規(guī)定對(duì)焊接缺陷驗(yàn)收存在不合理性。

(10)目前油氣管道焊縫強(qiáng)度匹配現(xiàn)狀如何?焊縫余高補(bǔ)強(qiáng)能否發(fā)揮應(yīng)有的作用?余高補(bǔ)強(qiáng)需注意哪些問(wèn)題?

依據(jù)近四年來(lái)中俄東線天然氣管道、閔粵支干線天然氣管道等工程的焊接工藝評(píng)定數(shù)據(jù),目前環(huán)焊接頭實(shí)物水平多為等強(qiáng)或高強(qiáng)匹配,其中全自動(dòng)焊環(huán)焊接頭強(qiáng)度約比母材高100 MPa~140 MPa,組合自動(dòng)焊和焊條電弧焊的環(huán)焊接頭強(qiáng)度約比母材高50 MPa~120 MPa。

焊縫余高又稱為補(bǔ)強(qiáng)高,能夠補(bǔ)充焊縫強(qiáng)度。余高補(bǔ)強(qiáng)需注意焊縫成型與母材圓滑過(guò)渡,避免焊趾部位的銳角、咬邊等缺欠。

(11)高鋼級(jí)管道的直縫管或螺旋管,其焊縫是否也存在低強(qiáng)匹配和焊接熱影響區(qū)軟化的問(wèn)題,制管廠是如何控制的?

直縫埋弧焊鋼管和螺旋縫埋弧焊鋼管在制管焊縫焊接工藝正確的前提下,能夠確保焊接接頭等強(qiáng)或高強(qiáng)匹配。制管焊縫同樣存在焊接熱影響區(qū)軟化和脆化問(wèn)題,目前制管廠采用改變焊接坡口角度以保證其通過(guò)焊縫性能試驗(yàn)。

焊接熱影響區(qū)軟化和脆化問(wèn)題,若從制管焊接工藝和環(huán)焊縫焊接工藝方面可采取的控制措施相對(duì)較少,且會(huì)大幅度增加鋼管制造和施工管理難度,宜從鋼板或板卷的冶金成分優(yōu)化設(shè)計(jì)和軋制工藝源頭解決。

(12)為解決環(huán)焊接頭低強(qiáng)匹配及焊接熱影響區(qū)軟化問(wèn)題,國(guó)外一些公司已對(duì)鋼管強(qiáng)度及冶金成分采取限制條件。目前國(guó)內(nèi)有采取這些限制條件的項(xiàng)目嗎?對(duì)鋼管的生產(chǎn)成本影響大嗎?

國(guó)內(nèi)中俄東線天然氣管道工程,已采取限制措施,如在訂貨技術(shù)規(guī)格書中限制鋼管強(qiáng)度和冶金成分,其出發(fā)點(diǎn)是改善環(huán)焊接頭的強(qiáng)度匹配和理化性能,對(duì)于焊接熱影響區(qū)軟化和脆化問(wèn)題考慮較少。

預(yù)防焊接熱影響區(qū)軟化和脆化問(wèn)題,目前國(guó)內(nèi)還缺乏相對(duì)系統(tǒng)的研究,限制條件對(duì)于鋼管生產(chǎn)成本的影響,取決于冶金成分的含量增高或降低、要求的軋 制工藝復(fù)雜或簡(jiǎn)化,無(wú)法一概而論。

3 環(huán)焊縫焊接缺陷和無(wú)損檢測(cè)問(wèn)題

(13)環(huán)焊縫在12點(diǎn)、 6點(diǎn)位置出現(xiàn)嚴(yán)重缺陷幾率大的原因是什么?有哪些改進(jìn)措施?

環(huán)焊縫焊接過(guò)程中經(jīng)常遇到幾種工況,使得根焊縫承受了更多的載荷變化,導(dǎo)致在管頂或管底位置易開裂或斷裂。

①溝下焊時(shí),往往只點(diǎn)焊了2個(gè)或3個(gè)定位焊縫就撤離外對(duì)口器,若管道支撐不穩(wěn)定會(huì)使先焊接的管頂或管底的根焊縫開裂;

②根焊中受熱脹冷縮影響,有時(shí)對(duì)口間隙會(huì)收縮得很小甚至為零,無(wú)法完成全部根焊縫的焊接。此時(shí)焊工會(huì)要求稍微抬起或放低管段,以調(diào)整出適合的坡口間隙,這種行為會(huì)導(dǎo)致已完成的管頂或管底根焊縫開裂或斷裂;

③使用挖機(jī)進(jìn)行管口組對(duì)時(shí),若挖機(jī)使用年限久遠(yuǎn)或質(zhì)量不過(guò)關(guān)會(huì)發(fā)生突然卸壓,如果此時(shí)根焊縫還沒(méi)有全部焊接完成,就容易在管頂或管底處發(fā)生開裂;

④流水焊接作業(yè)中,前一道焊口還在根焊或熱焊過(guò)程中,后一道焊口已經(jīng)開始管口組對(duì)。隨著管道被大幅度吊起、放下或移位,將在管頂或管底部位產(chǎn)生額外載荷,嚴(yán)重時(shí)可引起環(huán)焊縫開裂;

⑤單側(cè)沉管下溝、帶彎頭管段下溝等工況時(shí),環(huán)焊縫承受了很大的應(yīng)力,導(dǎo)致開裂或斷裂。

(14) X65及以下低鋼級(jí)管道的失效機(jī)理、失效因素有何不同?是否也需要開展大面積排查及開挖驗(yàn)證呢?

X65及以下低鋼級(jí)鋼管的焊接性好于X80、 X70鋼管,焊接冷裂紋敏感性更小,但其在不等壁厚焊口、彎頭和三通等管件焊口處的失效機(jī)理相似。管道承受很大外載荷或管道中心線發(fā)生較大移位的地區(qū),建議適當(dāng)開挖驗(yàn)證。

(15)新的檢測(cè)方法如AUT/PAUT,特別對(duì)角焊縫的檢測(cè),有哪些新技術(shù)新成果應(yīng)用,相關(guān)標(biāo)準(zhǔn)近年來(lái)有哪些修訂?

相控陣超聲檢測(cè)技術(shù)(PAUT)可通過(guò)超聲聲場(chǎng)的計(jì)算仿真來(lái)適應(yīng)角焊縫檢測(cè),可達(dá)到全覆蓋,提高角焊縫無(wú)損檢測(cè)的可靠性。此類技術(shù)針對(duì)特殊形狀焊縫,對(duì)技術(shù)能力要求很高,目前多為一案一議,先計(jì)算,再實(shí)驗(yàn)室驗(yàn)證,再進(jìn)行角焊縫檢測(cè),暫時(shí)不適合規(guī)模化工程應(yīng)用。

(16)北美地區(qū)近年研發(fā)了從鋼管內(nèi)部對(duì)環(huán)焊縫裂紋進(jìn)行超聲波檢測(cè)的方法,其適用范圍、應(yīng)用情況和效果如何?

據(jù)我了解,北美地區(qū)從鋼管內(nèi)部對(duì)環(huán)焊縫進(jìn)行超聲波檢測(cè)的方法,是借助管道停輸和重新水壓試驗(yàn)工況,將全自動(dòng)超聲波檢測(cè)儀器放置在管道內(nèi),利用管內(nèi)的水作為動(dòng)力和耦合介質(zhì)對(duì)環(huán)焊縫進(jìn)行定位和檢測(cè),發(fā)現(xiàn)環(huán)焊縫的危害性缺欠。

該方法可直接用于原油管道和成品油管道,天然氣管道則需借助水壓試驗(yàn)進(jìn)行,檢測(cè)結(jié)果的可靠性與建設(shè)期的全自動(dòng)超聲(AUT)檢測(cè)相當(dāng),能夠發(fā)現(xiàn)環(huán)焊縫內(nèi)的裂紋、未熔合等危害性缺欠。

(17)手工焊、半自動(dòng)焊、自動(dòng)焊等不同焊接工藝與無(wú)損檢測(cè)方法的匹配性、適用性,哪種焊接工藝可靠性更高?

手工焊、半自動(dòng)焊和組合自動(dòng)焊,其主要缺欠類型為夾渣、氣孔等體積型缺欠,適用的無(wú)損檢測(cè)方法是射線檢測(cè)方法。全自動(dòng)焊、 STT根焊、 RMD根焊等,其主要缺欠類型為未熔合、未焊透等面積型缺欠及氣孔,適用的無(wú)損檢測(cè)方法是AUT或PAUT等檢測(cè)方法。

AUT和PAUT的數(shù)字超聲波檢測(cè)技術(shù)成熟可靠,但對(duì)檢測(cè)人員、檢測(cè)設(shè)備和檢測(cè)工藝的要求相對(duì)更高,尤其是AUT檢測(cè),目前只應(yīng)用于油氣管道建設(shè)行業(yè),從業(yè)人員比例相對(duì)較小,不像其他無(wú)損檢測(cè)方法那樣被大多數(shù)檢測(cè)人員、質(zhì)量管理人員、焊工所熟知和掌握。因此需要通過(guò)工程前的無(wú)損檢測(cè)工藝評(píng)定、設(shè)備校核、人員培訓(xùn)等嚴(yán)格的管理流程,以及工程建設(shè)過(guò)程中嚴(yán)格執(zhí)行檢測(cè)紀(jì)律,保證檢測(cè)的可靠性。

4 在役管道維搶修問(wèn)題中俄東線自動(dòng)焊接現(xiàn)場(chǎng)

(18)目前高鋼級(jí)大口徑管道維搶修管件(開孔 三通或修復(fù)套筒)的材質(zhì)等級(jí)比較低,針對(duì)X80管道在役焊接,是否有強(qiáng)度匹配、焊接性好的新材料替代現(xiàn)用管件材質(zhì)Q345R?

建議考慮儲(chǔ)罐罐板材料(SPV 490Q、 12MnNiVR、07MnNiVDR、 07MnNiMoDR)作為替代材料,其屈服強(qiáng)度490 MPa,抗拉強(qiáng)度610 MPa,交貨狀態(tài)為調(diào)質(zhì)態(tài),且焊接性良好,對(duì)預(yù)熱溫度要求低,可通過(guò)熱處理工藝制造套袖。

作為替代材料,應(yīng)通過(guò)套袖試制、焊接工藝評(píng)定等試驗(yàn),評(píng)估其符合相應(yīng)標(biāo)準(zhǔn)規(guī)定后,方可在工程中使用。

(19)套袖焊接和管道焊接后,為什么選擇24小時(shí)、 48小時(shí)進(jìn)行延遲裂紋檢測(cè)?

目前使用的套袖材料型號(hào)為Q345R,屬于容器用鋼,其含碳量和碳當(dāng)量高,焊接冷裂紋敏感性強(qiáng),尤其壁厚大于32 mm時(shí)受焊接應(yīng)力的影響,冷裂紋(延遲裂紋)傾向大,因此需要24小時(shí)、 48小時(shí)或72小時(shí)后進(jìn)行無(wú)損檢測(cè)。

(20)在役管道環(huán)焊縫的力學(xué)性能研究現(xiàn)狀如何?改線段廢棄管道以及維搶修換管換下來(lái)管節(jié)如何更好地資源利用?

在役管道環(huán)焊縫的力學(xué)性能研究目前多是伴隨環(huán)焊縫失效分析過(guò)程進(jìn)行的,試驗(yàn)和分析工作不夠系統(tǒng)。改線段廢棄管道以及維搶修換管換下來(lái)管節(jié),有必要按管道建設(shè)年代、鋼管生產(chǎn)技術(shù)體系、環(huán)焊縫焊接工藝等進(jìn)行系統(tǒng)的管體性能和環(huán)焊縫性能試驗(yàn)研究,通過(guò)統(tǒng)計(jì)分析確認(rèn)長(zhǎng)期運(yùn)行鋼管時(shí)效、環(huán)焊接頭強(qiáng)韌性等演變規(guī)律,為后續(xù)高鋼級(jí)管道建設(shè)奠定技術(shù)基礎(chǔ)。

附:其他相關(guān)問(wèn)題的解答

問(wèn)題1: LPG或LNG管道低溫在役焊接的工藝研究屬于技術(shù)空白,也是技術(shù)難點(diǎn),市場(chǎng)需求越來(lái)越大,如何看待這個(gè)問(wèn)題?

答: LPG或LNG管道通常是儲(chǔ)罐建設(shè)用9%Ni、不銹鋼等低溫材料。維搶修焊接一般不會(huì)涉及到這類低溫鋼的焊接。 LPG或LNG外輸管道的出站口運(yùn)行溫度稍低,但總體與常規(guī)的天然氣管道相類似,維搶修焊接所遇到的低溫在役焊接工況不會(huì)比黑河、烏魯木齊等地區(qū)冬季環(huán)境的工況更惡劣,所以我認(rèn)為相關(guān)的焊接技術(shù)難點(diǎn)都已經(jīng)有成熟的工程經(jīng)驗(yàn)了。

問(wèn)題2: Q345R套袖厚度、環(huán)焊縫可焊高度與不同管道壁厚和材質(zhì)的關(guān)系?

答:按設(shè)計(jì)要求和維搶修標(biāo)準(zhǔn)執(zhí)行,必要時(shí)進(jìn)行有限元模擬計(jì)算。

問(wèn)題3:套筒是否能作為缺陷焊口的永久修復(fù)方式?

答:依據(jù)現(xiàn)行的維搶修標(biāo)準(zhǔn), B型套筒是唯一可用于環(huán)焊縫永久修復(fù)的方法,其次是換管。

問(wèn)題4:國(guó)外B型套筒全自動(dòng)焊的應(yīng)用情況如何?相對(duì)于手工焊接, B型套筒自動(dòng)焊需要著重考慮哪些方面?國(guó)內(nèi)B型套筒自動(dòng)焊已經(jīng)開始現(xiàn)場(chǎng)應(yīng)用,對(duì)于全面推廣,您有什么建議?

答:是未來(lái)的發(fā)展方向,但國(guó)內(nèi)外相關(guān)標(biāo)準(zhǔn)目前均未將其列入。

問(wèn)題5:目前環(huán)焊縫修復(fù)工作量較大,對(duì)于環(huán)焊縫修復(fù)形成體系標(biāo)準(zhǔn),指導(dǎo)現(xiàn)場(chǎng)應(yīng)用,您有什么建議。

答:環(huán)焊縫修復(fù)已有系列標(biāo)準(zhǔn),包括國(guó)際標(biāo)準(zhǔn)、國(guó)家標(biāo)準(zhǔn)、行業(yè)標(biāo)準(zhǔn)、各運(yùn)營(yíng)公司的企業(yè)標(biāo)準(zhǔn)、項(xiàng)目管理文件等,各層級(jí)都有,但相互之間也有矛盾和不協(xié)調(diào)之處。

作者簡(jiǎn)介:隋永莉,女, 1970年生,教授級(jí)高級(jí)工程師,現(xiàn)為中國(guó)石油天然氣管道科學(xué)研究院有限公司企業(yè)一級(jí)專家、中國(guó)石油管道局工程有限公司首席焊接技術(shù)專家。長(zhǎng)期在油氣管道和儲(chǔ)罐焊接領(lǐng)域第一線從事與焊接技術(shù)相關(guān)的科學(xué)研究、工藝優(yōu)化和技術(shù)推廣工作。經(jīng)歷了我國(guó)管道建設(shè)大發(fā)展時(shí)期,是西氣東輸管道工程、西氣東輸二線管道工程、中俄東線天然氣管道工程等現(xiàn)場(chǎng)焊接工藝的主要制定者。承擔(dān)并完成國(guó)家、中石油集團(tuán)公司和管道局科研項(xiàng)目40余項(xiàng),取得的科技成果推動(dòng)了X65、X70和X80鋼管在我國(guó)管道建設(shè)中的應(yīng)用。主持和參與制修訂國(guó)家標(biāo)準(zhǔn)6項(xiàng)、行業(yè)標(biāo)準(zhǔn)6項(xiàng)、石油企業(yè)標(biāo)準(zhǔn)23項(xiàng)。獲授權(quán)國(guó)家發(fā)明專利7項(xiàng)、實(shí)用新型專利4項(xiàng);榮獲省部級(jí)科技獎(jiǎng)勵(lì)12次、局級(jí)科技獎(jiǎng)勵(lì)15次。公開發(fā)表論文50余篇。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)