管道無(wú)損檢測(cè)缺陷致因分析案例的啟示

來(lái)源:《管道保護(hù)》雜志 作者:王海濤;李仕力;張智;黃輝;王俊強(qiáng);羅艷龍 時(shí)間:2020-2-4 閱讀:

王海濤1,2 李仕力1,2 張智1 黃輝1 王俊強(qiáng)1,2 羅艷龍1,2

1.中國(guó)特種設(shè)備檢測(cè)研究院; 2.國(guó)家市場(chǎng)監(jiān)管總局油氣管道工程技術(shù)研究中心

摘要:介紹了某管道檢測(cè)過(guò)程中發(fā)現(xiàn)缺陷的致因分析案例。射線(xiàn)和超聲檢測(cè)方法對(duì)缺陷復(fù)驗(yàn)的結(jié)論差別較大時(shí),取樣對(duì)該缺陷進(jìn)行了致因分析,發(fā)現(xiàn)該缺陷由補(bǔ)焊產(chǎn)生,且判斷原損傷位置在補(bǔ)焊前即存在銅污染,并確定熱影響區(qū)的裂紋在服役過(guò)程中未發(fā)生擴(kuò)展。缺陷致因分析為該隱患的排查治理提供了方向,減少了經(jīng)濟(jì)損失,也有利于管道元件制造或安裝企業(yè)等相關(guān)方查找原因,做好質(zhì)量控制。

關(guān)鍵詞:檢驗(yàn)檢測(cè);管道;致因分析;銅污染

壓力管道安裝檢驗(yàn)和定期檢驗(yàn)中都需要采用無(wú)損檢測(cè)技術(shù)對(duì)管道本體損傷和焊縫缺陷進(jìn)行檢測(cè)。由于各種無(wú)損檢測(cè)方法的原理、設(shè)備等帶來(lái)的局限性,往往需要通過(guò)多種檢測(cè)方法的結(jié)果比較,對(duì)發(fā)現(xiàn)的缺陷進(jìn)行定性判斷。某管徑為813 mm、壁厚為14.4 mm、材質(zhì)為L(zhǎng)485M的管道在漏磁內(nèi)檢測(cè)時(shí)發(fā)現(xiàn)一處管道本體存在32%的金屬損失,開(kāi)挖后對(duì)該缺陷采用超聲檢測(cè)、相控陣檢測(cè)、射線(xiàn)檢測(cè)等無(wú)損檢測(cè)技術(shù)進(jìn)行驗(yàn)證。超聲波檢測(cè)結(jié)果顯示該處12.5 mm深度存在長(zhǎng)約20 mm的管道本體內(nèi)部夾層,缺陷自身高度約2 mm;超聲相控陣檢測(cè)結(jié)果顯示該處10~12 mm深度存在長(zhǎng)約20 mm的細(xì)小夾層;但射線(xiàn)檢測(cè)結(jié)果判斷該處為長(zhǎng)度25 mm的裂紋。超聲和射線(xiàn)檢測(cè)對(duì)缺陷的判定結(jié)果差別較大,無(wú)法確定缺陷類(lèi)型,必須取樣對(duì)缺陷部位進(jìn)行解剖和致因分析。

1 材料和試驗(yàn)

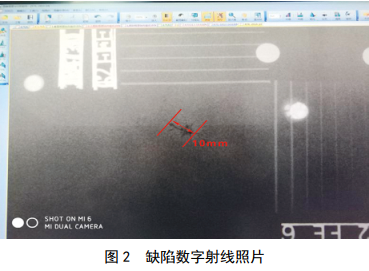

對(duì)存在缺陷的管段現(xiàn)場(chǎng)換管取樣,所切取樣品如圖 1所示。對(duì)缺陷位置進(jìn)行數(shù)字射線(xiàn)檢測(cè)復(fù)核,如圖 2所示,檢測(cè)人員根據(jù)射線(xiàn)照片,判斷缺陷為裂紋的可能性較大。

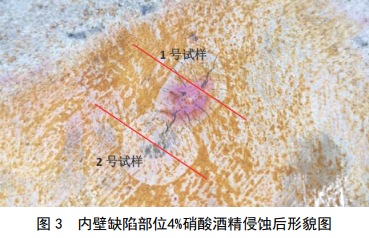

對(duì)樣品內(nèi)壁打磨后用4%硝酸酒精對(duì)該缺陷位置進(jìn)行侵蝕,內(nèi)壁缺陷部位顯示出兩處呈圓形且與管體母材明顯區(qū)分的區(qū)域,如圖 3所示,在兩處圓形缺陷位置切取金相樣品,進(jìn)行截面金相、電鏡顯微組織觀察。

2 試驗(yàn)結(jié)果分析

2.1 顯微組織觀察

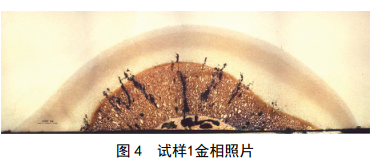

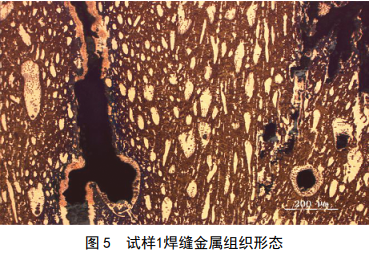

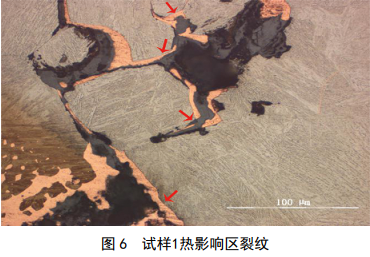

試樣經(jīng)過(guò)鑲嵌、研磨和拋光, 4%硝酸酒精侵蝕后,在金相顯微鏡下觀察,試樣 1宏觀可見(jiàn)明顯焊接特征區(qū)域——焊縫區(qū)和熱影響區(qū),如圖 4所示。焊縫區(qū)內(nèi)存在大量焊接缺陷和裂紋,組織形態(tài)如圖 5所示,焊縫區(qū)裂紋為沿柱狀晶方向開(kāi)裂的結(jié)晶裂紋。在熱影響區(qū)也存在沿晶裂紋,且在晶界處發(fā)現(xiàn)黃色物質(zhì),如圖 6中箭頭所指,同時(shí)在裂紋內(nèi)有灰色氧化物存在。

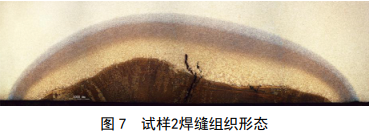

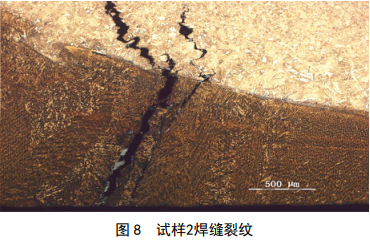

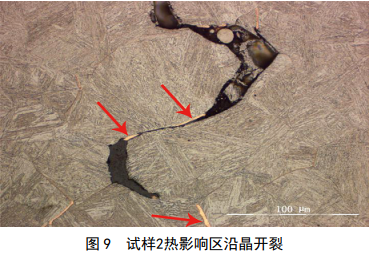

試樣 2組織形態(tài)如圖 7所示,在焊縫區(qū)存在沿柱狀晶方向開(kāi)裂的裂紋,沒(méi)有發(fā)現(xiàn)其它焊接缺陷,如圖 8所示。在熱影響區(qū)同樣存在沿晶裂紋,裂紋內(nèi)有灰色氧化物和黃色物質(zhì),如圖 9中箭頭所示。

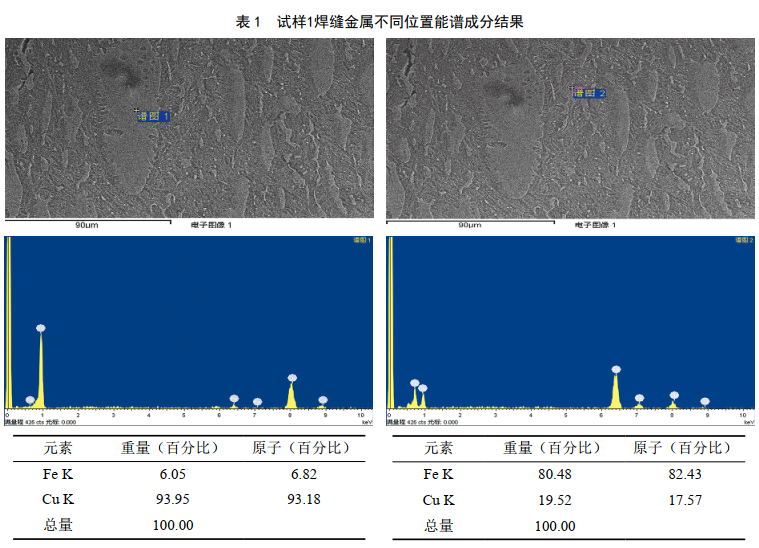

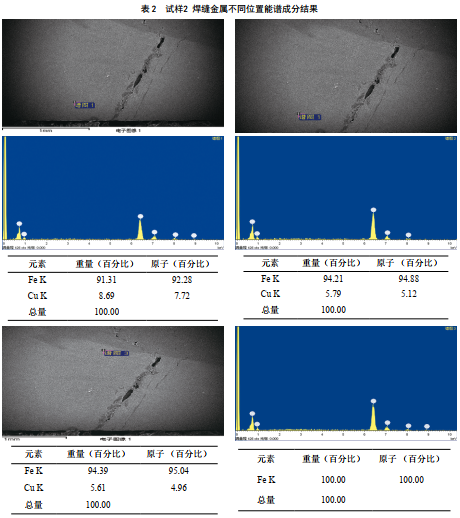

2.2 電鏡能譜分析

為了確定焊縫區(qū)及熱影響區(qū)晶界分布的黃色物質(zhì)成分,在掃描電鏡下對(duì)其進(jìn)行能譜分析。試樣 1焊縫金屬不同區(qū)域能譜分析結(jié)果見(jiàn)表 1,其中白色區(qū)域的Cu含量很高(重量百分比達(dá)到93.95%),灰色區(qū)域的Cu含量為19.52%,不同相的含Cu量差別較大。試樣2焊縫金屬中不同相成分分析結(jié)果見(jiàn)表 2,其焊縫金屬中也含有一定量Cu,但各微區(qū)Cu含量的差別不大,分別為8.69%、 5.79%和5.61%,比試樣 1焊縫中Cu含量少。熱影響區(qū)裂紋中的黃色物質(zhì)全部為Cu,灰色物質(zhì)為Fe的氧化物。

2.3 缺陷致因分析

送檢管段內(nèi)壁經(jīng)磁粉檢測(cè)發(fā)現(xiàn)近表面存在長(zhǎng)度約20 mm的主裂紋,且存在多條與主裂紋成一定角度的微裂紋。用4%硝酸酒精對(duì)缺陷部位進(jìn)行侵蝕后,缺陷位置出現(xiàn)兩處呈圓形且與管體母材明顯區(qū)分的區(qū)域,直徑約10 mm。金相及掃描電鏡分析發(fā)現(xiàn),缺陷位置存在明顯的焊縫區(qū)和熱影響區(qū),可以判斷該位置進(jìn)行過(guò)管體補(bǔ)焊。

在焊縫區(qū)存在主裂紋及與主裂紋成一定角度的微裂紋,這主要與焊縫金屬凝固過(guò)程中液體金屬不能及時(shí)充填收縮位置以及低熔點(diǎn)金屬Cu引起的結(jié)晶裂紋兩方面原因有關(guān),造成焊縫區(qū)存在大量的縮孔、裂紋等焊接缺陷。補(bǔ)焊過(guò)程中在熱影響區(qū)也產(chǎn)生了沿晶裂紋,低熔點(diǎn)Cu受熱液化滲入了熱影響區(qū)裂紋內(nèi)部,在裂紋內(nèi)部殘存大量滲入的Cu元素。

熱影響區(qū)的裂紋中均發(fā)現(xiàn)有Cu滲入,并有較多的高溫氧化產(chǎn)物,說(shuō)明焊縫及熱影響區(qū)的裂紋均為焊接過(guò)程中產(chǎn)生,在服役過(guò)程中并未發(fā)生擴(kuò)展。該分析結(jié)果降低了業(yè)主對(duì)目前存在相似問(wèn)題的管段能夠繼續(xù)安全服役的擔(dān)憂(yōu)。

由于試樣 1和試樣 2中的Cu元素含量差異較大,判斷原損傷位置在補(bǔ)焊前即存在銅污染,在管體內(nèi)表面缺陷未清理或者清理不徹底的情況下進(jìn)行了管體補(bǔ)焊。基于該結(jié)論對(duì)管道制造安裝過(guò)程中可能造成銅污染的環(huán)節(jié)進(jìn)行了調(diào)查取證,核實(shí)了主要的責(zé)任方,承擔(dān)了該管道換管及停運(yùn)等給管道運(yùn)營(yíng)企業(yè)造成的經(jīng)濟(jì)損失。

3 結(jié)語(yǔ)

壓力管道檢驗(yàn)檢測(cè)過(guò)程中遇到多種無(wú)損檢測(cè)方法的驗(yàn)證結(jié)果不一致時(shí),對(duì)缺陷性質(zhì)的判斷更應(yīng)該慎重,尤其當(dāng)兩種檢測(cè)方法對(duì)缺陷性質(zhì)的判斷差別較大時(shí),應(yīng)采取措施進(jìn)一步分析。

在實(shí)際工作中,往往由于檢驗(yàn)周期短、復(fù)產(chǎn)壓力大等原因,業(yè)主都希望盡快對(duì)缺陷性質(zhì)作出判斷,提出處理意見(jiàn),檢驗(yàn)人員如果草率下結(jié)論可能會(huì)掩蓋缺陷的實(shí)際情況和真正致因。缺陷致因分析工作應(yīng)該得到檢驗(yàn)人員和管道運(yùn)營(yíng)企業(yè)的充分重視,查找失效原因可以預(yù)防類(lèi)似事件的發(fā)生,為該隱患的排查治理提供方向,達(dá)到事半功倍的效果。同時(shí),查明缺陷致因可以確認(rèn)相關(guān)責(zé)任方,承擔(dān)一定的經(jīng)濟(jì)損失,也有利于管道元件制造或安裝企業(yè)等相關(guān)方查找原因,做好質(zhì)量控制。

基金項(xiàng)目:管廊高危管道及防護(hù)系統(tǒng)在線(xiàn)檢測(cè)監(jiān)測(cè)技術(shù)研究( 2017YFC0805005)。

作者:王海濤, 1982年生,博士,高級(jí)工程師,主要從事壓力管道檢測(cè)評(píng)價(jià)、失效分析等相關(guān)技術(shù)研究。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)