管道內檢測數據比對分析研究

來源:《管道保護》雜志 作者:趙尉花;邢占元;王奉 時間:2019-9-18 閱讀:

趙尉花 邢占元 王奉

中石油西部管道公司甘肅輸油氣分公司

摘 要: 服役時間較長的管道往往經歷過多次管道內檢測。通過將不同批次的內檢測數據進行對齊,為分析管道相隔兩次內檢測期間本體缺陷的變化情況,以及結合其他資料綜合分析缺陷變化的原因提供了可能。使管道內檢測缺陷的適用性評價、維修維護決策制定、再檢測周期計算等更加科學準確。

關鍵詞: 內檢測;數據對齊;統計分析;維修策略

近年來,隨著管道完整性管理的深入開展,部分油氣管道已開展過多輪次的內檢測,但是對內檢測數據的深入挖掘和利用卻相對滯后。不同輪次的內檢測數據之間未進行關聯,基于內檢測數據的完整性評價工作往往孤立開展,未能充分利用數據價值,對管道管理未能提供更加精準的數據支持。

在多輪次內檢測數據對齊的基礎上,結合其他相關數據進行對比分析,不僅可以發現腐蝕活性點和新增腐蝕缺陷,更準確地估算腐蝕增長速率,制定科學、合理的修復計劃和再檢測計劃,還可以間接評估內檢測的質量和效果,對保障管道安全運行、提高完整性管理水平具有重要意義。

本文將探討西部某管道公司基于統計分析的內檢測數據比對方法和實踐經驗,深度挖掘數據之間更加有用的價值,提供準確的數據基礎。

1 內檢測數據比對分析工作流程

選擇某管道兩次內檢測數據開展比對分析,主要工作流程見圖 1。

2 內檢測數據對齊與缺陷匹配

內檢測數據比對分析包括相鄰時期不同檢測承包商的數據比對,也包括不同時期內檢測數據的比對。前者主要對不同檢測承包商的內檢測器性能和內檢測數據準確性進行評估,需要大量的開挖驗證。后者主要對腐蝕活性點和新增腐蝕缺陷進行識別,計算腐蝕增長速率,確定再檢測周期。兩種比對方法都要先進行內檢測數據對齊。

2.1 檢測里程和環焊縫總數量數據對齊

由于兩次內檢測起點終點略有偏差、里程輪累計誤差、焊縫識別、管道修復改線等原因,記錄的環焊縫數量、里程等數據存在誤差屬于正常現象。如果存在較大偏差,需要核實內檢測記錄是否存在問題、 管道在兩次內檢測期間是否進行過改線等等。 SY/T 6889―2012《管道內檢測》規定:如果整條管道的報告里程與準確參考里程的偏差都超過1%,宜重新檢查管道長度并做出必要的修正。

2.2 環焊縫和管節數據對齊

根據管長(短節、管節長度變化)、管道特征(彎頭、閥門、三通、變壁厚)等信息,將兩次內檢測中環焊縫和管節數據對齊。

2.3 腐蝕缺陷對齊和匹配

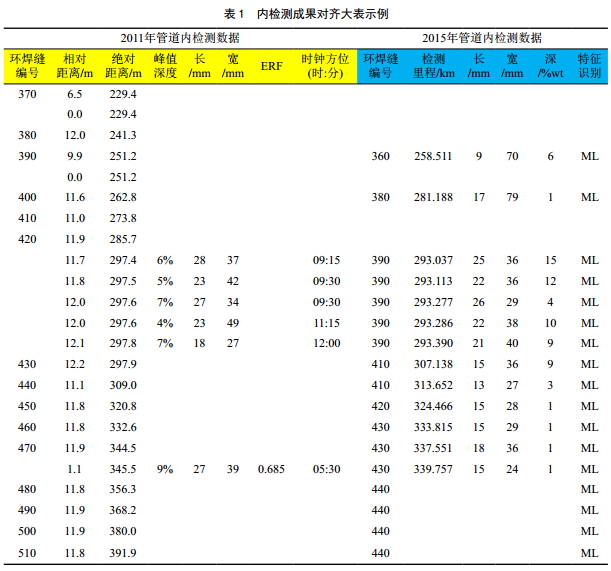

在環焊縫對齊成果的基礎上,根據相對距離和時鐘位置對兩次內檢測報告的腐蝕缺陷進行對齊和匹配。先采用軟件將缺陷位置信息初步進行缺陷匹配,再人工進一步分析對齊,必要時查看內檢測原始信號進行分析,得到內檢測成果對齊大表,如表 1所示。

2.4 缺陷匹配

由于兩次內檢測的工藝條件、管道狀況、檢測器硬件、分析模型、缺陷合并規則都存在客觀差異,兩次檢測報告的缺陷匹配通常存在匹配和未匹配兩種結果。

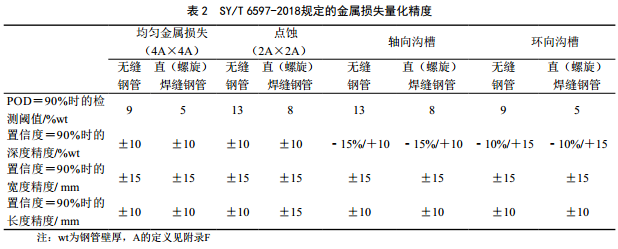

匹配缺陷是指在同一位置,兩次內檢測都報告了缺陷,但存在內、外區分和深度量化差別。如缺陷深度尺寸,不僅出現深度增加,還可能出現深度“減小”。而缺陷不會真的變淺,主要是由誤差導致的。內檢測報告的深度量化精度通常由一定置信度下的容差給出, SY/T 6597―2018《油氣管道內檢測技術規范》規定,對于均勻金屬損失和點蝕, 90%置信度下的容差為10% wt。在這一范圍內的缺陷深度,都符合標準規定(表 2)。

同樣,當深度差達到15%wt時,在90%的置信度下才能認為缺陷產生了明顯“增長”。

未匹配缺陷分為三種情況。一種指在同一位置,僅前一次內檢測報告了缺陷,而后一次沒有報告,可能是缺陷在第一次內檢測后進行了修復,或者與相鄰的缺陷在另一次檢測中被合并報告。一種指同一位置僅第二次內檢測報告了缺陷,有可能是新增缺陷。一 種指同一位置僅第一次報告了缺陷,而第二次未報告缺陷,有可能是漏報缺陷。

檢 測 商 對 于 金 屬 損 失 存 在 報 告 閾 值 ( 例 如10% wt)和量化誤差,因此新增缺陷深度超過某一數值才能認為在一定置信度下“明顯”新增。鋼管最大壁厚偏差為10% wt,內檢測報告取深度超過20% wt作為明顯新增缺陷的判斷標準。故未匹配的情況也可能該缺陷低于報告閾值,需要查看內檢測原始信號進行進一步分析確定是否為漏報。

3 腐蝕速率計算與完整性評價

對于匹配的金屬損失,可以計算兩次內檢測的深度差,除以兩次內檢測的時間差進而計算腐蝕增長速率。對于新增的金屬損失,假設這些金屬損失位置腐蝕從第一次內檢測結束開始發展到第二次內檢測,由第二次內檢測金屬損失的深度除以時間差,可以計算腐蝕增長速率。

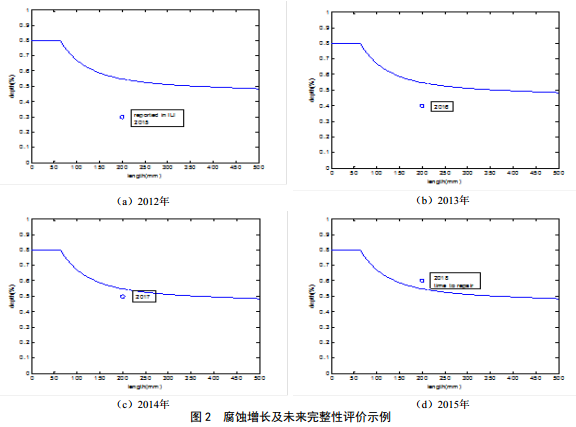

基于腐蝕增長速率,對未來幾年的管道完整性進行評價得到管道剩余壽命,從而安排修復計劃,確定下次內檢測時間。如某腐蝕缺陷2011年內檢測報告深度為30% wt,經過幾年增長到2015年超過評價允許尺寸,應在年底前進行修復(圖 2)。

內檢測報告的腐蝕深度存在一定誤差,僅根據一次內檢測結果計算腐蝕增長速率和剩余壽命,得到的 結果就會有較大的誤差,特別是對于較新的管道,因為這些管道內檢測報告的金屬損失往往可能是不隨時間發展的管材缺陷或者是投產前在鋼管存放或者試壓期間產生的腐蝕。

內檢測數據比對分析還可以間接評估內檢測效果和修復質量。如果兩次內檢測結果嚴重不符,說明至少有一次內檢測的結果存在問題。如果缺陷在修復后還明顯增長,則說明修復的效果存在問題。

4 兩次內檢測數據對齊與分析

4.1 焊縫對齊

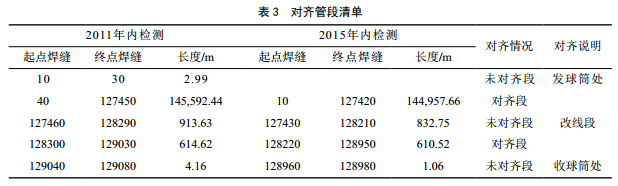

焊縫數據對齊5段管道,匹配12 816個焊縫,匹配率99.36%,如表 3所示。

因兩次內檢測的起點和終點不同和改線管道,存 在未對齊管段,其他則可以對齊,即內檢測數據具備對齊條件,對齊可行。

4.2 焊縫對齊質量

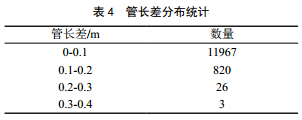

整體管長差分布情況如表 4所示。

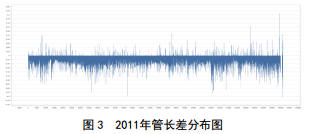

分析對齊段內的管長差, 2011年內檢測報告的管長差大,如圖 3所示。

4.3 缺陷對齊

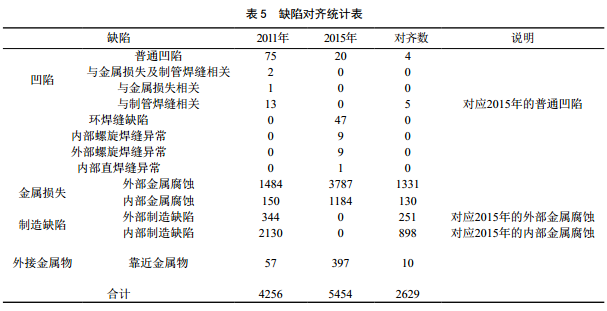

2015年與2011年的檢測商不同,在缺陷分類上存在一定差別。人工根據位置判斷以下類別為同一缺陷:即對正常管段內的缺陷進行對齊,參數為里程容差0.4 m,時鐘方位小于45:00可接受,共對齊2 629個缺陷,對齊率48.2%(表 5)。

4.4 金屬腐蝕(含制造缺陷)

(1)數量分析

2011年內部金屬腐蝕覆蓋全線、 2015年內部金屬腐蝕集中在0―55 km處,此管段對齊率為63%,總體數量減少1 096個(圖 4)。

2011年和2015年外部金屬腐蝕都覆蓋全線,但2015年缺陷數量比2011年增加了1 959個,說明外部腐蝕數量發展較快(圖 5)。

(2)發展趨勢分析

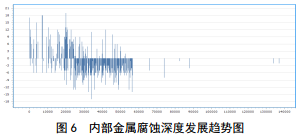

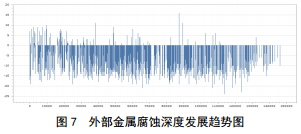

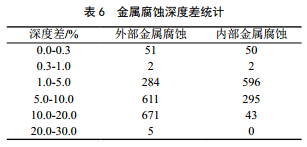

深度發展趨勢: 2015年內/外金屬腐蝕深度普遍比2011年小,只在0―24 km管段的缺陷深度是正增長(如圖 6、圖 7)。深度差統計如表 6所示。

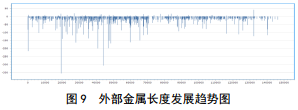

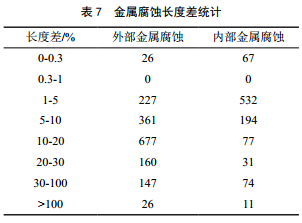

長度發展趨勢: 2015年缺陷的內/外金屬腐蝕長度普遍比2011年缺陷小,且存在降幅較大缺陷,只有少量缺陷的長度為正增長(圖 8、圖 9),長度差統計如表 7所示。

通常,缺陷的深度、長度應為正增長,但二次內檢測金屬腐蝕缺陷的深度、長度都不符合此規律,應為二個檢測商的不同識別技術導致。因此本次內檢測數據比對無法從缺陷尺寸上進行腐蝕增長率定量分析。

5 小結

數據比對對于明顯增長和明顯新增的金屬損失缺陷具有可比性。對這些金屬損失缺陷的剩余壽命應及時進行評價,及時開挖驗證,分析金屬損失產生的原因,根據實際適用性評價結果進行相應的修復。

作者:趙尉花,女, 1987年生,中石油西部管道公司甘肅輸油氣分公司助理工程師,主要從事長輸壓力管道維修維護和安全管理工作。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號