地質災害變形管段在線應力超聲測量研究與應用

來源:《管道保護》雜志 作者:李玉坤 于文廣 費凡 王鴻膺 王龍升 牛海仲 時間:2019-5-15 閱讀:

李玉坤1 于文廣1 費凡2 王鴻膺1 王龍升1 牛海仲1

1.中國石油大學(華東); 2.中石油北京天然氣管道有限公司

摘 要:當油氣管道受到土體的推動作用產生不均勻變形就會面臨著安全評價的問題:管段變形后其剩余安全裕度是多少,是否需要應力釋放或更換管段。基于聲彈性理論,研究了超聲波法測試變形管道運行工況下的應力測量方法,自主研發油氣管道在線應力超聲測量專用裝置,形成了一套管道運行工況下應力測量技術,并進行現場工程應用嘗試。結果表明該技術是測量變形管段運行工況下應力的有效手段,為定量評價管道安全裕度和修復質量提供可靠的數據。

到2025年全國油氣管網規模將達到24萬公里[1]。在役油氣管道不可避免受到地質災害的潛在威脅,如斷層錯動、山體滑坡、黃土濕陷、地基沉降、泥石流、凍土、水毀等。當地質災害引發地面發生變形時,土體會產生不可逆變形,管道進而會受到土體的推動作用發生不均勻變形,變形嚴重時將會被損壞[2]。

地質災害引發管道產生變形后,現場工程師面臨的問題是:發生變形的管段是否達到其安全極限,是繼續使用還是釋放應力或更換管段?這直接關乎企業安全運營和經濟效益。目前往往只能憑借經驗進行判斷,缺乏科學判據。因此亟需一種測量技術,直接測量危險或者變形管段在工況下的應力數值,依據該數值對管道進行快速安全評估。筆者基于聲彈性理論,研究超聲波測試地質災害變形管段在線應力的理論和方法,研發了超聲測量裝置,標定了常用管線鋼的應力系數;并進行了現場工程應用。

1 理論基礎

利用超聲波測量變形管段在線應力的理論基礎是聲彈性理論,即超聲波波速與材料應力間的線性關系[3]。 Bray首先證明了各種類型聲波對應力的敏感性具有一定的差異性,其中臨界折射縱波(LCR)對應力最為敏感[4,5]。 2008年,巴西R. S. Fraga [6]采用LCR波測量X70鋼樣品以研究溫度對測量結果的影響程度。 2013年,伊朗Yashar Javadi [7]采用LCR波測量了奧氏體不銹鋼管軸向焊接殘余應力,測量結果與有限元計算結果有較好的一致性。國內學者徐春廣教授[8]、馬子奇[9]和宋文濤[10]博士等人對超聲法測試管道焊縫殘余應力開展了研究和現場應用。中國石油大學(華東)李玉坤團隊推導了雙向應力狀態下縱波聲彈性公式,該公式適用管道雙向應力情況,為測試 管道表面真實應力狀態提供了有效計算方法[11-12]。

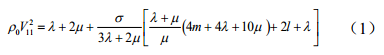

在材料彈性范圍內, LCR波測試應力基于應力與聲傳播時間成線性關系,縱向平面波平行于加載方向的傳播速度與應力(σ )關系見式(1)[13]:

V11是平行于加載方向的波傳播速度; ρ0是材料沒有應力下的初始密度; λ,μ 是二階彈性模量;ι,m ,n 是三階彈性模量; ε 是加載方向上的應變;ν 是泊松比。

對公式(1)進行推導簡化,得到常用公式(2):

Δσ為施加應力的改變; Δt 為試件中LCR波飛行時間的改變; K 為應力系數,由材料本身性質決定,對于特定材料是常數。

由公式(2)可知,標定應力系數K 后,通過精確測量LCR波傳播的聲時或聲時差,就可以計算得到對應的應力值。

2 油氣管道在線應力超聲測量裝置

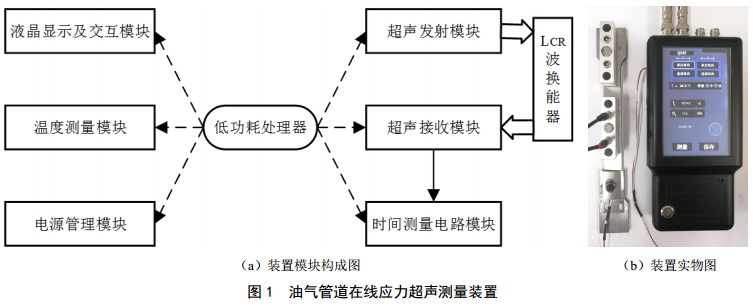

自主研發了“油氣管道在線應力超聲測量裝置”(專利號ZL 201710110210X),裝置主要包括低功耗處理器、超聲發射模塊、超聲接收模塊、時間測量電路模塊、液晶顯示及交互模塊、電源管理模塊和溫度測量模塊(圖 1)。研發和改進的整個周期都考慮了油氣管道應力測試的多種工況,更能適應油氣管道現場測試的復雜環境。該油氣管道專業性應力測試工具成功將超聲波傳播時間測量精度由 1ns精確至0.1 ns,管道在線應力測量誤差小于20 MPa。

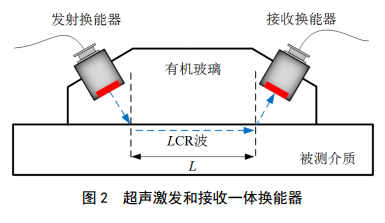

超聲激發和接收一體換能器如圖 2所示,有機玻璃楔塊中有一個激發換能器和一個接收換能器,聲程L 固定為35 mm。換能器和被測介質的傾斜角為28°,換能器頻率為5 MHz。

3 常用管線鋼應力系數標定

根據公式(2),在現場測試前需要標定應力系數K ,通過室內標定實驗得到常用管線鋼(X52、X60、 X70、 X80)的應力系數。

如圖 3所示,將超聲收發換能探頭和試件放置于恒溫箱內,達到穩定耦合狀態后,測量LCR波傳播時間t0。將試件固定于萬能試驗機上, LCR波傳播方向平行于加載應力方向。試件由自由狀態起始,逐步增加載荷,直到外部載荷應力達到屈服強度的70%左右。每增加完一次載荷,待載荷穩定后,測量該載荷下的LCR波傳播時間。

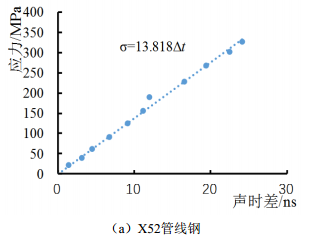

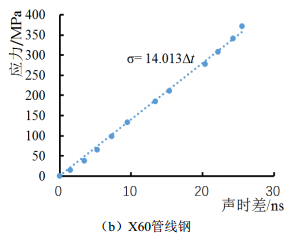

按照公式(2)擬合出應力―聲時差曲線,如圖 4(a)所示, X52管線鋼的應力―聲時差曲線呈較為嚴格的線性關系,曲線的公式σ =13.813 ∆t ,則試件(X52管材)應力系數K =13.813 MPa/ns,即表示LCR波傳播時間每發生1 ns的變化,代表被測介質中就有13.813 MPa的應力變化。同理得到X60,如圖 4(b)、 X70、 X80應力系數。

圖 4 常用管線鋼應力―聲時差曲線圖

(探頭編號:U1805001;標定溫度:20℃)

4 工程應用實例

基于委托方測量和評價的具體需求,結合工程現場應用實踐,形成了“應力初測評價―維護措施建議―修復后應力復測質量評價”測量評價方法。

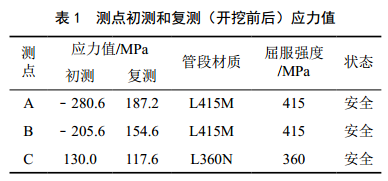

4.1 凍脹管段

某天然氣分輸站出站口位置管線在低溫下運行,導致管道周圍土壤凍結,發生凍脹現象,埋地管段被抬升,與之連接的臨近地面管段被帶動抬升,致使管段閥體離開支座(圖 5),管道內部應力增加,安全裕度減小。利用超聲測量裝置對凍脹管段進行了測量和評價(表 1)。

應力初測評價:經現場實地測試,測點A、 B處應力值分別為﹣280.6 MPa和﹣205.6 MPa(壓應力),測點C處應力值為130.0 MPa(拉應力)。三處測點應力值偏高,但仍滿足強度條件。

維護措施建議:建議開挖釋放應力。

應力復測修復質量評價:開挖后檢測相同測點應力,測點A、 B、 C處應力值分別為187.2 MPa、154.6 MPa和117.6 MPa,應力明顯得到釋放。

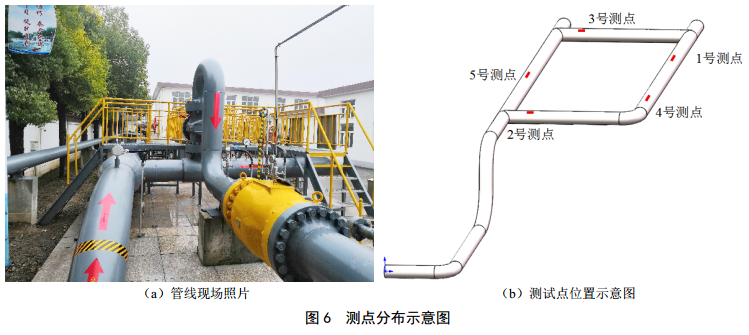

4.2 沉降管段

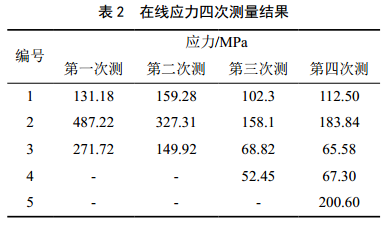

某輸油處計量站作業區輸油管道一處支墩有明顯下沉,管道有明顯位移,地面出現凹陷,南北最大高程差達16.3 cm。附近房屋墻體與地面之間開裂。初步判斷作業區地基沉降,引起埋地管道發生較大變形(圖 6)。圖 6(b)示出5個測點位置,測量共分四個階段進行。

第一階段:停輸工況下, 1、 2、 3號測點應力水平;

第二階段:輸油工況下,開挖埋地管道, 1、 2、3號測點應力水平;

第三階段:輸油工況下,開挖埋地管段,添加千斤頂支撐并松開部分支墩的螺栓,釋放部分應力后(24小時),測量1、 2、 3號測點應力水平,另外增加4號測點;

第四階段:輸油工況下,待充分釋放應力后(48小時),回填埋地管道,保留部分支撐并重新擰緊螺栓,測量1、 2、 3、 4號測點應力水平,再次增加5號測點作為補充。

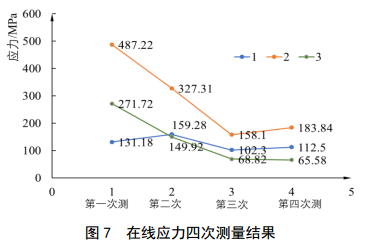

表 2為所有測量點的四次應力測量結果,圖 7 為1、 2、 3號測點四次測量結果變化曲線。從結果可知: 1號測點應力值始終在安全范圍內,變化范圍不大; 2號測點應力值變化最大,第一次測量結果明顯 高于其他測點,并且已達到了屈服應力,經過應力釋放后應力水平有所下降,再一次支撐釋放應力,應力數值進一步減小,修復后應力有很小增加,但都滿足強度要求; 3號測點應力變化規律與2號點類似,經過開挖后應力得到釋放,修復后滿足強度要求; 4號測點位于靠近彎頭的位置,應力值較小且變化不大; 5號測點是修復后的補充測點,其應力值在安全范圍內。

5 結論

(1)針對地質災害引發油氣管道變形的工程問題,基于聲彈性理論,開發了變形管道運行工況下應力測量技術:油氣管道在線應力測量專用裝置、管材室內標定設備和現場測量配套工具。

(2)自主研制的油氣管道應力測量裝置,應力測量誤差小,測量快速、穩定,是管道運行工況下應力測量的關鍵設備。

(3)組建了高精度室內標定配套設備,標定管線鋼的零應力LCR波傳播時間和應力系數,為現場準確測量提供了基礎。

(4)形成了“應力初測評價―維護措施建議―修復后應力復測質量評價”測量評價方法,在凍脹管段與沉降管段的應用實踐中取得很好效果。

參考文獻:

【1】國家發展和改革委員會. 中長期油氣管網規劃[Z].2017-05-19.

【2】王 永 進 , 王 皓 . 基 于 應 變 檢 測 的 管 道 應 力 分析 理 論 與 方 法 [ J ] . 中 國 石 油 和 化 工 標 準 與 質量,2018,38(19):115-116.

【3】Duquennoy M,Ouaftouh M,Devos D , et al.Effective elastic constants in acoustoelasticity[J].Applied Physics Letters,

2008, 92(24):1145-423.

【4】Leon-Salamanca T, Bray D F. Residual StressMeasurement in Steel Plates and Welds UsingCritically Refracted Longitudinal (LCR)

Waves[J].Research in Nondestructive Evaluation, 1996,7(4):169-184.

【5】Bray D E. Ultrasonic stress measurement using thecritically refracted longitudinal (LCR) ultrasonictechnique: US,

US 6424922 B1 [P]. 2002.

【6】Fraga R S, Santos A A, Andrino M H. Temperature Effect on the Measurement of Stresses in PipelinesUsing Ultrasonic

LCR Waves [C].

ASME 2008International Mechanical Engineering Congress andExposition. 2008:361-367.

【7】Javadi Y, Pirzaman H S, Raeisi M H, et al. Ultrasonicinspection of a welded stainless steel pipe to evaluateresidual

stresses through thickness [J]. Materials &Design, 2013, 49:591-601.

【8】徐春廣, 宋文濤, 潘勤學,等. 殘余應力的超聲檢測方法[J]. 無損檢測, 2014, 36(7):25-31.

【9】馬子奇. 基于臨界折射縱波聲彈效應的平面應力測量理論和方法[D]. 哈爾濱工業大學, 2014.

【10】宋文濤. 殘余應力超聲無損檢測與調控技術研究[D]. 北京理工大學, 2016.

【11】Yukun Li, Wenguang Yu, Li Liu, et al . A NovelMethod for Evaluating Biaxial Stresses by UltrasonicCritical Refracted

Longitudinal Waves[J]. Journal ofTesting and Evaluation, 2018.

【12】Yukun Li, Wenguang Yu, Xiusong Huang, et al. TheLaw of Response of LCR Wave in the Plastic andElastic Deformation in

A36 Steel[J]. Russian Journalof Nondestructive Testing, 2018, 54(4):260–270.

【13】Egle D M, Bray D E. Measurement of acoustoelasticand third‐order elastic constants for rail steel[J].Journal of the

Acoustical Society of America, 1998,59(3):741-744.

基金項目:中國石油科技創新基金項目(2017D-5007-0605)。

作者:李玉坤,男, 1973年11月生,副教授, 2007年博士畢業于中國石油大學(華東)油氣田開發專業,現主要從事管道與儲罐結構強度和安全專業方向的研究工作。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號