管道內防腐補口機器人系統的研制

來源:《管道保護》雜志 作者:何林 時間:2019-3-22 閱讀:

西安派普韋爾機器人技術有限公司

摘 要:管線總腐蝕穿孔量90%來自內壁腐蝕,而焊縫部位腐蝕失效更占絕大部分[1-2]。針對目前存在的技術瓶頸,研發了內補口系統,適應DN250及以上管徑;對焊縫及預留區域采用噴砂處理;配置砂料回收系統;采用無氣噴涂裝置;一次進入完成30~40補口,無線遙控,管內視頻畫面及控制指令實時傳輸。提升了現場內補口工藝的準確性和完整性,有效解決了表面處理不達標和人員安全性差的問題,現場試驗效果良好。

單根鋼管在防腐廠預制防腐層,兩頭預留一段(長度約50~100 mm)未防腐表面,在施工現場鋼管對焊而形成焊縫,針對焊縫及焊縫兩側預留區域的表面處理和防腐層涂覆顯得尤為重要。

鋼管表面進行噴砂處理,使得表面達到金屬近白,即錨紋為Sa2.5級,表面粗糙度為40~60 μ m,然后在裸露金屬表面閃銹前進行噴涂作業[3],成熟的預制工藝使得鋼管防腐層質量穩定、一致性優良。現場焊接后,針對焊縫及焊縫兩側預留區域進行防腐補口。目前國內管道建設工程中,管徑大于DN800的管道,由工作人員攜帶涂料進入管道進行刷涂,這樣做既不能保證補口涂層的質量,又給工作人員帶來不安全因素;管徑在DN300―DN800的管道,采用內補口車進行補口,針對焊縫及焊縫兩側預留區域的表面處理采用鋼絲刷打磨的方式[4],而這種打磨方式,鋼管表面錨紋往往達不到要求。

采用人工方式進行內補口作業存在諸多問題:①手工刷涂,無法保證涂層的均勻性、連續性,致使存在較多微隙氣泡。②管內操作空間有限,不能保證100%的表面被覆蓋。③安全性差,管內氧氣稀薄,易對人員造成傷害。采用目前技術的內補口車作業也存在一些問題:①打磨刷處理表面,錨紋達不到Sa2.5級,降低了涂層與表面的粘接力。②打磨結構做回轉運動,不能保證焊縫環形區域的打磨效果一致性。③打磨過程中產生的塵埃和雜質四溢飄散,無法保證被處理區域的清潔度,也會污染相鄰補口部位未表干的涂層。

針對上述問題,有必要設計開發一種能夠滿足現場焊縫內噴砂要求的補口機器人系統,實現對焊縫及焊縫兩側預留區域的表面處理達Sa2.5級、砂料回收再利用、全程作業無線遙控,以及對補口質量實時控制。

1 結構設計

1.1 設計原理

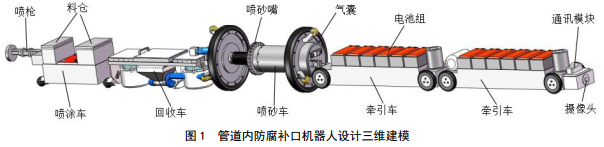

整套內補口機器人設備猶如一列小火車(圖 1), 從頭至尾依次是兩臺牽引車、噴砂車、回收車和噴涂車,每輛車之間由萬向節聯接,可以保證車與車之間有一定的自由度。第一臺牽引車攜帶高清攝像機和通訊模塊,高清攝像機可以檢查管道內部有無異物,還可以觀察焊縫焊接質量,并且將高清畫面通過通訊模塊實時傳輸給管外的控制人員。兩臺牽引車攜帶足量的電池組,供給后面的各個車。牽引車的牽引單元采用電機加渦輪蝸桿減速箱模式,速度輸出穩定。牽引車后面聯接著噴砂車,噴砂車兩端安裝有氣囊,內部安裝著噴砂嘴,當攝像機準確定位焊縫后,氣囊充氣將噴砂嘴密封在內部,噴砂嘴高速旋轉且做以焊縫為中心的直線往復運動,此時,回收車上的砂料被送入噴砂嘴,高速打擊到鋼管表面,如此反復作業數回,將焊縫及焊縫兩側預留區域處理成金屬近白色,即錨紋為Sa2.5級,表面粗糙度為40~60μm。作業完畢,氣囊收回,回收車將管道底部的砂料及雜質收回,以備在下一道焊縫再使用。回收車后面聯接著噴涂車,該臺噴涂車可以噴涂已混合的無溶劑環氧樹脂涂料,也可以按照既定比例邊混合邊噴涂無溶劑環氧樹脂涂料。噴涂車上攜帶攝像機,可以保證噴槍準確定位焊縫,并且做以焊縫為中心的直線往復運動,將焊縫、焊縫兩側預留區域及防腐層搭接區域完全覆蓋。

管道外控制系統包括筆記本電腦和無線發射裝置,筆記本電腦上安裝有操作軟件。內補口機器人進入管道,操作人員通過軟件和無線發射裝置對內補口機器人進行實時遙控,可以停車對焊縫進行環視頻觀察和焊縫缺陷拍照(圖 2)。

1.2 控制系統設計

管道內補口機器人的電子控制系統結構,如圖 2所示。控制主板安裝在牽引車上,主板上CPU包含存儲器和串口,存儲器用來存儲每個攝像機視頻照片和焊縫計數,串口用來實現控制主板和通訊模塊的通訊。牽引車上設置有通訊模塊、電池管理電路和電機控制模塊,電池管理電路用來對牽引車電池組合理優化的充放電,使得電池組達到最佳續航能力。電池管理電路將電能依次分配給通訊模塊、攝像機、牽引電機1和2、氣泵電機、噴砂電機、送料電機、回收電機和噴涂電機。噴砂車設置有攝像機、氣泵電機、噴砂電機和噴砂電機控制模塊。回收車設置送料電機、回收電機和電機控制模塊。噴涂車設置有攝像機、噴涂電機和電機控制模塊。操作人員在軟件界面編輯指令,通過牽引車載通訊模塊發射給控制主板,控制主板上CPU將指令分別送給牽引電機控制模塊、噴砂電機控制模塊、送料和回收電機控制模塊、噴涂電機控制模塊。

2 技術參數

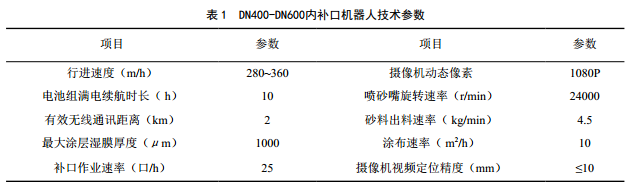

將管徑范圍劃分為DN250―DN400、 DN400— DN600、 DN600―DN800,針對三個管徑范圍分別制作了噴砂車、回收車和噴涂車,在模擬管道內反復試驗,確定了初步的技術參數。 DN400―DN600內補口機器人技術參數列于表 1。

3 模擬管道試驗

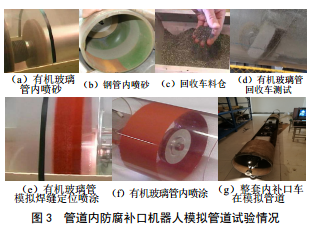

為了更好的驗證結構,在試驗室搭建模擬管道。圖 3為DN400模擬管道試驗情況。

4 現場施工

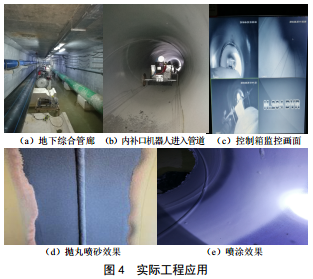

經總結歸納模擬管道試驗參數,將噴砂車、回收車和噴涂車的結構做了優化調整,程序及控制流程也做了細化,在福建省福州市平潭綜合實驗區地下綜合管廊干線工程(一期) PPP項目上進行了管道內補口作業,以進一步驗證噴砂車、回收車和噴涂車結構的可靠性(圖 4)。施工管道管徑為φ426×8 mm和φ630×10 mm,長度分別為11 323.0 m和14 013.7 m,焊口數量分別為1 258口和1 557口。

5 結論

詳細分析當前管道內防腐補口技術瓶頸,研制了可以適用管徑DN250及以上管道的內補口機器人系統。采用特殊的內噴砂機械結構,實現了對表面處理達到Sa2.5級的效果,使得涂層與鋼管表面更好的黏接。整套內補口機器人設備實現了全程無線遙控作業,提高了內補口作業效率。

參考文獻:

[1]王振科,游正安,吳洪濤,等.管道內防腐層補口技術研究進展[J].管道技術與設備, 2012,(3): 48-50.

[2]周立莎(譯).國外管道內防腐及內外防腐層補口方法.國外油田過程, 1994,(5): 59.

[3]楊全安,朱方輝.油田焊接鋼質管道在線擠涂防腐的兩個關鍵問題[J].腐蝕與防護, 2009(36):167-172.

[4]楊金娥.管道內防腐智能補口機及防腐質量檢測儀[J].油氣田地面工程(OGSE), 2001, 20(2) :41-42.

作者:何林,男, 1982年生,大學本科,工程師,研發部主管,主要從事油氣管道腐蝕檢測設備、管道內防腐補口設備及管道外防腐層檢測評價設備的研發和制造工作。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號