蘭鄭長長慶支線成品油管道內腐蝕缺陷開挖調查與分析

來源:《管道保護》雜志 作者:賈鑫 王林 呂鑫 時間:2018-8-15 閱讀:

賈鑫 王林 呂鑫

西安輸油氣分公司

摘要:本文通過對西安輸油氣分公司所轄蘭鄭長長慶支線成品油管道內腐蝕進行現場驗證,并調查管道服役情況,分析長慶支線成品油管道內腐蝕產生的原因。調查分析表明:長慶支線成品油管道內腐蝕問題比較突出,內腐蝕產生的原因為該支線汽油管線建成后管道高程凹點處試壓水很難被排凈,導致試壓水在凹點聚集,管線內采用空氣封存,且長時間未投產。為防止管道內腐蝕發生,建議輸油管道在建設完成后盡快投產。若不能及時投產,應增加清管次數,盡量將管線內的試壓水排凈,并在管線內注入氮氣封存。同時建議今后在建設輸油管道時,采用內壁涂覆內環氧樹脂等具有抗管輸介質、污物、腐蝕性雜質、添加劑等侵蝕,而且不損害管輸介質的內涂層。

關鍵詞:蘭鄭長長慶支線;管道內檢測;內腐蝕缺陷;試壓水;氮氣封存;

1 引言

蘭鄭長長慶支線成品油管道為一柴兩汽三管同溝敷設,管線全長21.4 km,負責將長慶石化外輸成品油轉輸至蘭鄭長干線,其首站為長慶輸油站,末站為咸陽輸油站。

2015年底長慶支線完成了三條管道的清管及內檢測工作,內檢測結果顯示負責輸送長慶煉化成品油的三條長慶支線存在較多的腐蝕問題,特別是內腐蝕尤為突出。2017年9月,工作人員對內檢測缺陷點進行了現場調查和驗證。此次調查主要針對汽油支線的內腐蝕缺陷,對11處內腐蝕缺陷進行了開挖驗證和測試。現場采用網格測厚法測量了內腐蝕深度和具體位置,并調查了管道服役情況,為內腐蝕原因分析提供了技術支持。

2 管道基本信息和開挖驗證點基本信息

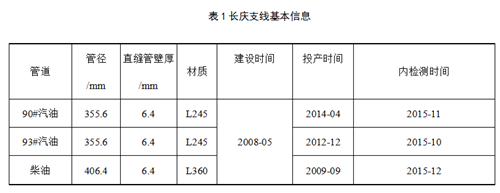

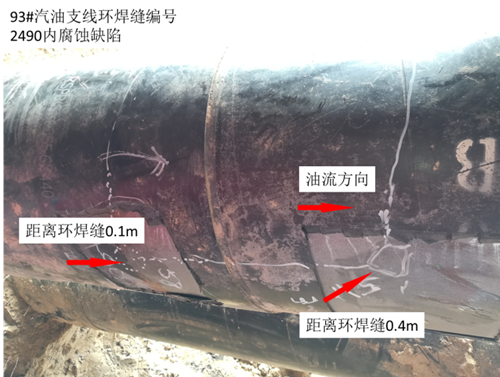

長慶支線管線基本信息如表1所示,三條管線同溝鋪設,間距在0.5米左右,3條管線同時建設,投產時間不同。

2017年長慶支線的缺陷修復計劃如表2所示,內腐蝕共11處,外腐蝕共3處,環焊縫缺陷1處,其中柴油支線沒有內腐蝕點,內腐蝕點均出現在93#汽油支線和90#汽油支線。以下部分將分別介紹內腐蝕點調查結果并做初步分析。

3 93#汽油支線內腐蝕開挖驗證結果

3.1 93#汽油支線環焊縫編號2440處內腐蝕

環焊縫編號為2440的下游管節有2處內腐蝕驗證,具體信息如表2所示,內腐蝕缺陷位置距離2440環焊縫6.2m,位于管道底部,缺陷處3PE防腐層完好無損,防腐層去除過程中發現3PE與管體基本剝離,采用拉力計測量粘結力為20-40N/cm,防腐層厚度為2.5mm左右。

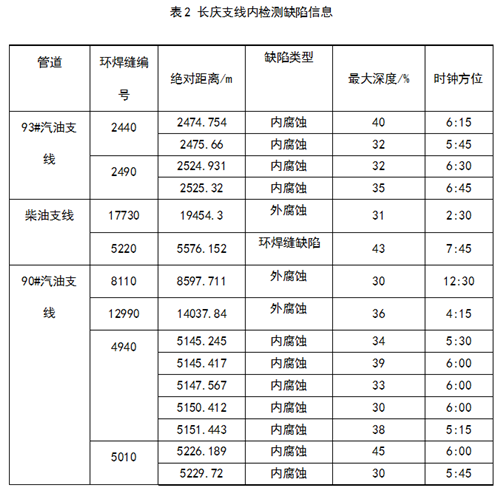

防腐層去除后可見管體外觀良好,采用MT150超聲測厚儀測量管體的厚度,無缺陷處的管體厚度為6.4mm,在管道約6點鐘位置發現管體出現明顯減薄,測量厚度值為5.3mm減薄17%,在其上游0.45m處約6點鐘,測量到管體減薄,厚度為5.4mm減薄16%。在其下游0.6m處約6點鐘,測量到管體減薄,厚度為5.3mm減薄17%。在其下游約0.9m處6點鐘,測量到管體減薄,厚度為6.1mm減薄5%,測量結果如圖1所示。

圖1 環焊縫編號為2440管節的4處內腐蝕測量結果

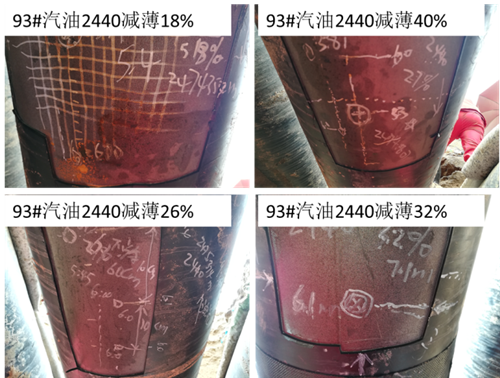

3.2 93#汽油支線環焊縫編號2490內腐蝕

93#汽油支線環焊縫編號為2490的下游管節有2處內腐蝕,第1處需驗證內腐蝕缺陷位于環焊縫下游0.1m,采用MT150超聲測厚儀測量其壁厚為5.8mm減薄9%,第2處需驗證內腐蝕缺陷位于環焊縫下游0.4m,采用超聲測厚儀測量其厚為5.1mm減薄20%,測量結果如圖2所示,2處位置均位于6:30鐘點位置左右。

圖2 環焊縫編號為2490的管節內腐蝕缺陷測量結果

4 90#汽油支線內腐蝕開挖驗證結果

4.1 90#汽油支線環焊縫編號4940處內腐蝕

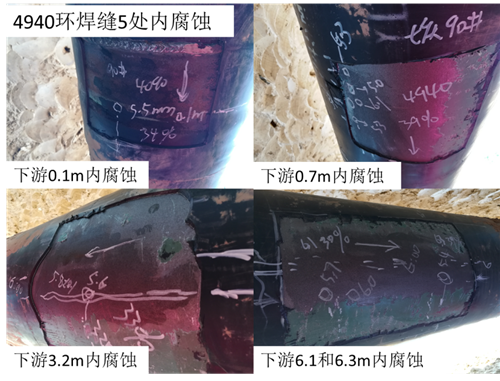

環焊縫編號為4940的下游管節有5處內腐蝕驗證,具體信息如表2所示,將內腐蝕缺陷附近的涂層去除,去除過程中發現防腐層存在部分剝離情況,在4:00-6:45位置防腐層剝離,其他位置防腐層粘結良好。將表面打磨到可測量狀態后,采用MT150超聲測厚儀測量管體的厚度,無缺陷處的管體厚度為6.4mm,5處缺陷位置的驗證測量情況如圖3所示,位于4940環焊縫下游0.1m處的內腐蝕缺陷測量壁厚最小值為5.5mm減薄14%,位于管道周向的5:30位置。位于4940環焊縫下游0.7m處的內腐蝕缺陷測量壁厚最小值為5.0mm減薄22%,位于管道周向的6:15位置。位于4940環焊縫下游3.2m處的內腐蝕缺陷測量壁厚最小值為5.6mm減薄13%,位于管道周向的6:00位置。位于4940環焊縫下游6.1m處的內腐蝕缺陷測量壁厚最小值為5.7mm減薄11%,位于管道周向的5:45位置。位于4940環焊縫下游6.3m處的內腐蝕缺陷測量壁厚最小值為5.4mm減薄16%,位于管道周向的5:45位置。

圖3 90#汽油支線環焊縫編號為4940管節內腐蝕缺陷測量情況

4.2 90#汽油支線環焊縫編號5010處內腐蝕

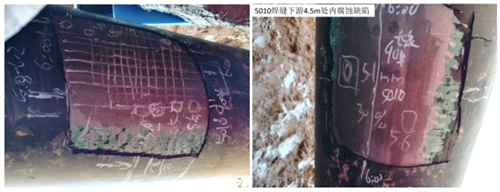

環焊縫編號為5010的下游管節有2處內腐蝕驗證, 將表面打磨到可測量狀態后,采用MT150超聲測厚儀測量管體的厚度,無缺陷處的管體厚度為6.4mm,2處缺陷位置的驗證測量情況如圖4和圖5所示,位于5010環焊縫下游3.5m處的內腐蝕缺陷位置管體減薄位置較多,基本沿管道周向的6:00點鐘位置成對稱分布,缺陷位置主要位于5:15和6:45鐘點位置,測量壁厚最小值為5.0mm減薄22%,位于管道周向的6:45位置。位于5010環焊縫下游4.5m處的內腐蝕缺陷測量壁厚最小值為5.1mm減薄20%,位于管道周向的5:45位置。

圖4 90#汽油支線環焊縫編號為5010管節下游3.5m和4.5m處內腐蝕缺陷

5 內腐蝕初步分析

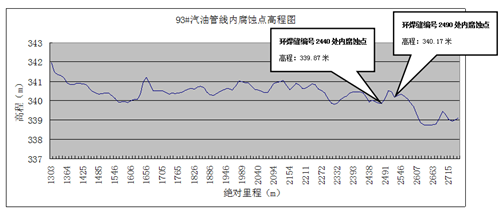

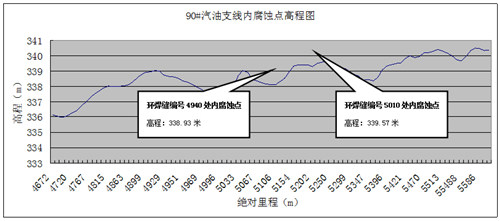

從內檢測結果及現場驗證結果得知,93#、90#汽油支線內腐蝕點位于5:15至6:45,且從圖7和圖8的內腐蝕點高程圖分析得知,內腐蝕缺陷點均位于高程的凹點處,因此判斷,內腐蝕產生的原因為管道建成后,管道高程凹點處試壓水很難被排凈,導致試壓水在凹點聚集。同時,經調查,長慶支線成品油管道三條管道建管時間為2008年5月,建管完成后均采用空氣封存,0#柴油管線2009年9月投產,投產時間較早,因此沒有出現內腐蝕點,而93#汽油管線2012年12月投產,90#汽油管線2014年4月投產,管線內存在的空氣為內腐蝕提供了外部環境,造成管道嚴重腐蝕。

圖7 93#汽油支線內腐蝕點高程圖

圖8 90#汽油支線內腐蝕點高程圖

6 結論

(1)長慶支線成品油管道內腐蝕問題比較突出,內腐蝕產生的原因為該支線汽油管線建成后管道高程凹點處試壓水很難被排凈,導致試壓水在凹點聚集,管線內采用空氣封存,且長時間未投產。因此,為防止管道內腐蝕發生,建議輸油管道在建設完成后盡快投產。若不能及時投產,應增加清管次數,盡量將管線內的試壓水排凈,并在管線內注入氮氣惰性氣體保護,確保氧氣含量不大于2%,并及時封存。

(2)為防止內腐蝕的發生,建議今后在建設輸油管道時,采用內壁涂覆內環氧樹脂等具有抗管輸介質、污物、腐蝕性雜質、添加劑等侵蝕,而且不損害管輸介質的內涂層。

參考文獻:

[1] 趙晉云 高強 趙君 陳新華 滕延平 陳洪源 薛致遠 油氣管道內腐蝕控制手冊,2014,Q/SY GD1029-2014.

[2] 中華人民共和國石油天然氣行業標準:鋼質管道液體環氧涂料內防腐層技術標準 SY/T 0457-2010,中國石油天然氣集團公司,2010.

作者:賈鑫,男,1989生;2012年畢業于西安石油大學電氣工程及其自動化專業,助理工程師,現主要從事管道管理及完整性管理工作。

《管道保護》2018年第3期(總第40期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號