保障油氣管道本質安全的技術措施探討

來源:《管道保護》雜志 作者:張平 時間:2018-7-20 閱讀:

張平

中石油管道聯合有限公司西部分公司

油氣管道的本體風險主要來源于其管材質量、設計缺陷、焊接缺陷、施工質量等。例如:2014年11月1日,阿拉山口-獨山子原油管道因環焊縫熔合線部位存在穿透型裂紋和含硫而發生開裂泄漏;2015年3月31日,澀寧蘭輸氣管道因環焊縫內存在裂紋、未融合等缺陷造成天然氣管道發生開裂泄漏事故等。

本文以西部管道公司所開展的技術研究工作為基礎,針對長輸管道在全壽命周期中存在的風險因素,探討了幾種提升管道本質安全的技術措施。

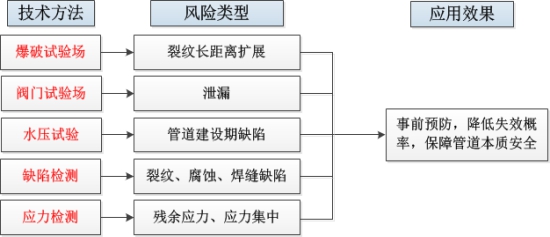

1. 油氣管道本質安全的技術措施

油氣管道在服役過程中面臨著外部干擾風險和管道本體風險,可能發生斷裂、變形、腐蝕、機械損傷和爆炸等失效,嚴重影響管道安全運行和生命財產安全。因此,預測、預防和預知油氣管道風險,避免惡性事故發生,攻克更高精度的在線監測裝備和系統,提升管道的本質安全,是油氣管道科技工作者亟需解決的難題。

近些年來,通過大量的攻關研究和示范應用工作,形成了一系列保障管道本質安全的技術措施。

![]()

1.1 管道全尺寸爆破試驗場及試驗

為獲取高鋼級管線鋼止裂韌性實驗數據和資料,建立和積累管材性能及評價數據庫,滿足大輸量、高壓力、高鋼級管道建設和安全運行的要求,在中國石油集團公司的支持下,西部管道公司聯合多家單位攻克爆破試驗特殊用氣條件下的天然氣供氣系統設計、試驗過程高速率、多通道、瞬間大數據量數據采集系統、儲氣管設計和制造,錨固墩設計和制造等關鍵問題,建設完成管道斷裂控制試驗場。

圍繞鋼管環焊、初始裂紋引入、蒸汽云點燃技術、斷裂速度測試、減壓波測試、應力應變測試、地震波測試、沖擊波測試、熱輻射測試及數據采集等問題開展了系統研究和攻關,至2016年12月16日,完成了OD1422 X80直縫焊管、螺旋焊縫管以及OD1219 X90直縫+螺旋焊管3次全尺寸爆破試驗,掌握了不同管材的止裂韌性范圍,獲得裂紋擴展速度及管體應變規律,并取得了基于管道斷裂控制試驗場的天然氣管道爆破(爆炸)危害效應數據。

全尺寸爆破試驗

爆破后現場

1.2 油氣管道閥門試驗平臺

為滿足國產化閥門現場工業性試驗,西部管道公司2013年7月依托西二線昌吉站開展閥門試驗場建設工作,2016年7月依托西二線煙墩站開展大口徑閥門試驗場建設工作。其中昌吉閥門試驗場開展了5個批次32臺次的閥門試驗工作,包括旋塞閥10臺次、止回閥10臺次,強制密封閥10臺次、四閥座球閥2臺次,4種規格、16臺國產化閥門通過工業性試驗驗收。煙墩閥門試驗場開展了2個批次7臺次的56寸Class900全焊接球閥試驗工作,保證了產品可靠性。

1.3 天然氣管道超高強度水壓試驗方法

試壓是管道投產前對施工質量、管材性能、焊接質量及管道整體強度的最后一次綜合檢驗。在允許范圍內管道試驗壓力越高,缺陷暴露率越高,更能保證管道長期安全運行。但是,在GB 50251-2015發布之前,我國標準要求的試壓壓力與北美等國家相比明顯偏低,例如加拿大和美國分別于20世紀70年代和90年代將一級地區現場水壓試驗壓力提升到了100%SMYS(即規定的最低屈服強度),而我國僅為79%SMYS。

2011年~2013年,依托西氣東輸三線伊寧-霍爾果斯煤制氣支線工程,針對大口徑(F1219 mm)、高鋼級(X80)的輸氣管道開展了提高強度試壓系數安全可靠性評估技術研究,確定了96%SMYS的高強度水壓試驗壓力,識別了高強度水壓試驗可能對管道造成的變形、裂紋型缺陷擴展等各類風險,形成了“22112”高強度水壓試驗程序和方法。

“22112”高強度水壓試驗程序和方法如下:1、進行智能測徑,即在試壓前后分別進行1次智能測徑,以發現高強度試壓可能造成的管體變形等缺陷。2、在試壓前后分別進行1次弱磁檢測,以通過應力分布規律、應力變化及應力集中檢測,掌握裂紋型缺陷的可能擴展等信息。3、進行1次PV壓力-容積曲線監測,以明確試壓過程中管道的變形情況,防止管道整體屈服。4、進行1次漏磁檢測,以發現凹坑、劃痕、焊縫等缺陷;5、進行兩次分析評價,主要包括管材力學性能分析評價和試壓前后內檢測數據分析評價。

1.4 自源主動運行智能牽引系統

內檢測器動力系統靠密封皮碗前后壓差作為動力在管道內行走實現檢測,在投產前很難開展檢測。若采用空氣驅動,由于空氣的可壓縮性會造成內檢測運行極其不平穩,速度在0~20 m/s范圍內波動,而管道內檢測允許的檢測速度一般在4 m/s以下,因此無法獲取穩定可靠的檢測數據。管道投產前開展管道內檢測則面臨著穩定動力源的技術難題。

依托伊霍線等新建管道工程研制的自源主動運動智能牽引系統,成功解決了內檢測器的動力源問題。該自源主動運行智能牽引系統由輪式管道行走動力機械結構和自動控制系統組成,其中輪式管道行走動力機械結構由超輕車身、八輪行進結構、燃油系統支撐結構、電機電瓶系統支撐結構等組成,自動控制系統由汽油發電機控制系統、速度控制系統和供電監測系統等組成。依托于該自源主動運行智能牽引系統,成功開展了牽引力試驗、爬坡能力試驗(下坡速度控制在1.2 m/s以下)、彎頭能力試驗和工作壽命試驗等,實現了我國首次空管變徑、弱磁內檢測。

1.5 弱磁應力內檢測技術及設備

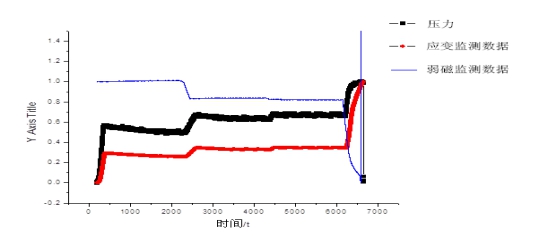

弱磁內檢測技術是基于金屬自有漏磁場的檢測方式,測得應力集中區域弱磁場信號,根據檢測微弱磁場的變化來分析應力的變化。管道弱磁內檢測從獲取原始檢測現象出發進行研究,這對于管道內檢測技術領域具有原創性。

2010年開始,西部管道公司開展了基于金屬磁記憶原理的管道弱磁內檢測技術研究和設備開發。針對Φ457克烏輸油管道復線和Φ1219伊霍輸氣管道、西二線、西三線等管道,實現了在役及投產前管道的工程應用。

Φ457爆破試驗應變片與弱磁信號對比圖

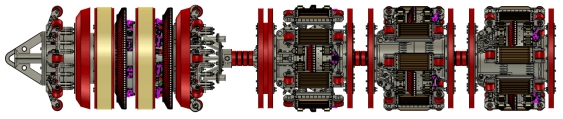

1.6 大口徑全方位漏磁內檢測器

西部管道公司聯合沈陽工業大學研制成功完全自主知識產權的F1219 mm輸氣管道軸向勵磁高清晰漏磁內檢測系統。該系統由低頻通迅系統、動力皮碗、主探頭、勵磁單元、計算機、里程槍、萬向節、輔助探頭等組成。 該系統在西氣東輸二線、三線成功應用,累計檢測里程2000多公里,檢出各類缺陷8000余處。

在F1219 mm軸向漏磁檢測研究的基礎上,將軸向和周向勵磁檢測技術融合,形成了F1219 mm全方位三軸三維超高清漏磁內檢測系統,提高了體積型缺欠的檢出率以及軸向導向的缺欠的檢測能力。新系統由軸向勵磁、軸向前組探頭、后組探頭、周向勵磁和周向探頭等組成,其對管道母材的缺陷探測精度可達3%。

F1219 mm全方位三軸三維超高清漏磁內檢測系統

2. 油氣管道本質安全的技術展望

在下一階段,西部管道公司將圍繞以下3個方面開展研究工作:

2.1 管材基礎理論研究

(1)高鋼級管道低溫韌性指標體系建立。研究斷裂韌度隨壁厚變化的精確工程估算方法,提出平面應變和平面應力狀態下的斷裂韌度控制指標,建立低溫脆斷控制指標體系。

(2)管道失效行為的全尺寸試驗技術研究。利用全尺寸爆破試驗技術,開展不同氣質組分條件下高鋼級管道失效行為的全尺寸試驗研究,形成針對斷裂、變形和表面損傷等失效形式的全尺寸試驗方法體系。

(3)預變形對管材性能影響規律研究。研究不同變形量對管材強韌性和殘余應力影響的變化規律,掌握實物管道在反復超高強度試壓過程中的性能變化以及應力分布規律。

2.2 管道地質災害監測技術

開展基于衛星遙感技術及伴行光纜的管道地質災害實時監測技術研究,以衛星遙感數據、不同分辨率的地理、地質數據等為數據源,完善多閾值報警的綜合預警方法,建立管道地質災害預測預警新模型。

2.3 管道檢測技術研究

(1)油氣管道缺陷檢測評價技術。不斷加強現有管道缺陷檢測精度,完善全方位超高清漏磁檢測、弱磁檢測技術;持續攻關裂紋型缺陷檢測技術、環焊縫缺陷檢測評價技術以及附加應力的檢測技術和評價技術。

(2)深化檢測數據應用。突出檢測獲取數據核心功能,嘗試在內檢測過程中獲取含水率、溫度、壓力等基礎數據,深入開展基礎數據與完整性管理業務數據整合,通過不同檢測數據比對分析,綜合分析管道應力、應變情況,研究基于大數據的管道內檢測綜合分析模型與決策支持技術。

作者:張平,男,中石油管道聯合有限公司西部分公司副總經理, 教授級高級工程師。

《管道保護》2017年第3期(總第34期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號