油田管道管材失效原因檢測和分析

來源:《管道保護》雜志 作者:孫芳萍 成杰 孫銀娟 羅慧娟 時間:2018-7-21 閱讀:

孫芳萍 成杰 孫銀娟 羅慧娟

西安長慶科技工程有限責任公司

管道是油田生產的重要組成部分,是油田將分散的油井所生產的石油、天然氣和其他產品集中起來運輸的主要工具,也是油田其他生產用液體的主要運輸渠道。因此,油氣集輸管網的安全運行是保證油田安全生產的重要保證。

隨著長慶油田部分油田深入開采,采出液含水率的升高及腐蝕組分和因素的變化導致管網腐蝕加劇。為掌握管道管材失效原因和腐蝕機理,現場截取王一計集油管道和南104-南157采出水管道試樣各1段,參考GB/T 8163-2008《輸送流體用無縫鋼管》和GB/T 30582-2014《基于風險的埋地鋼質管道外損失檢驗與評價》等規范,針對管道試樣進行了金相組織、硬度試驗、化學成分分析、腐蝕產物形貌及EDS分析、拉伸試驗等檢測和分析。

1 相關檢測和分析

1.1 宏觀檢測

(1)王一計集油管道

經過對鋼管內外表面及端面的檢測,均未發現腐蝕坑、壁厚減薄、穿孔等現象,管道仍舊保持原先的表面質量和幾何尺寸,未發生普遍均勻腐蝕現象,可見“環氧粉末+黃夾克”防腐結構起到了良好保護效果。但外防腐層脫落部位,鋼管外表面有腐蝕現象發生,腐蝕層均勻(如圖1所示)。管道內壁未發現腐蝕坑、穿孔等現象,腐蝕產物均勻分布,屬全面腐蝕的類型(如圖2所示)。

圖1 外表面腐蝕情況

圖2 內表面腐蝕情況

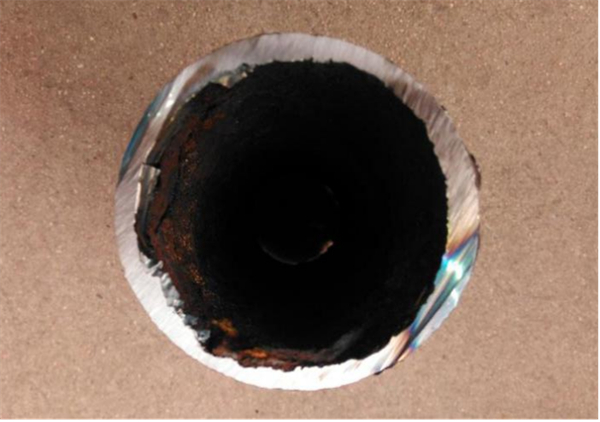

(2)南104-南157采出水管道

在外防腐層與管體剝離部位,外表面存在較為嚴重的局部腐蝕(如圖3所示)。將管體沿縱向剖開后,發現內表面的腐蝕減薄及穿孔部位有大量的腐蝕產物,內部結構較為疏松,腐蝕產物較厚且易整體從管材上剝離,同時在腐蝕產物下面有大量腐蝕坑和腐蝕溝槽(如圖4所示)。

觀察管道試樣的橫截面可以看到,管體外表面幾何形狀連續,保持了圓形形狀,而內表面幾何形狀呈現不規則狀,局部區域壁厚減薄現象嚴重。

圖3 外表面腐蝕情況

圖4 內表面腐蝕情況

1.2 金相組織

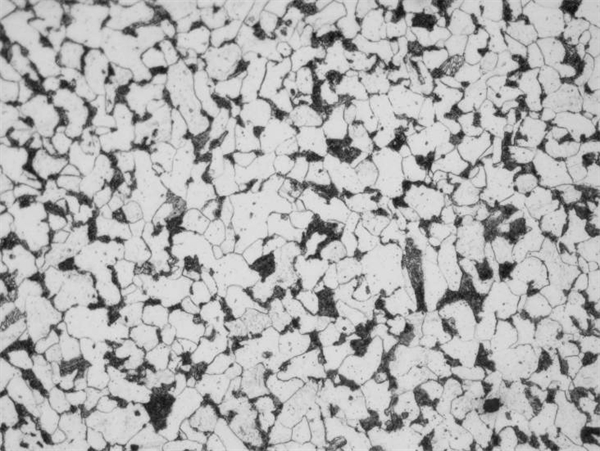

2段管道試樣的光學金相組織照片分別見圖5、圖6。

圖5 王一計管道試樣金相組織(500×)

圖6南104-南157管道試樣金相組織(500×)

從圖5、圖6可以看出,2段試樣的組織均為鐵素體+珠光體的亞共析鋼組織。但因生產廠家制造工藝差別,鐵素體和珠光體兩相組成的比例和晶粒的大小、分布有所不同,但均符合標準要求,對材料性能影響不大。

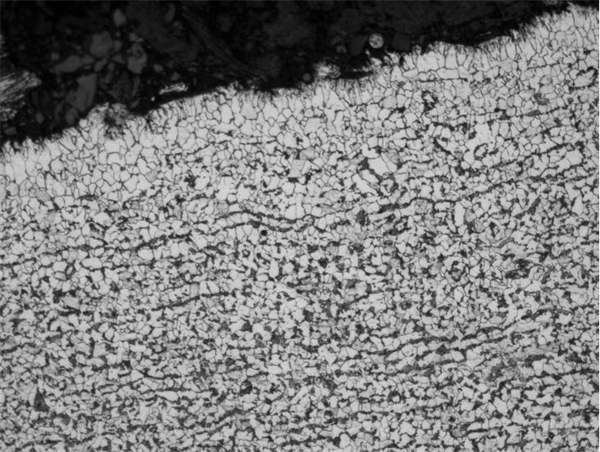

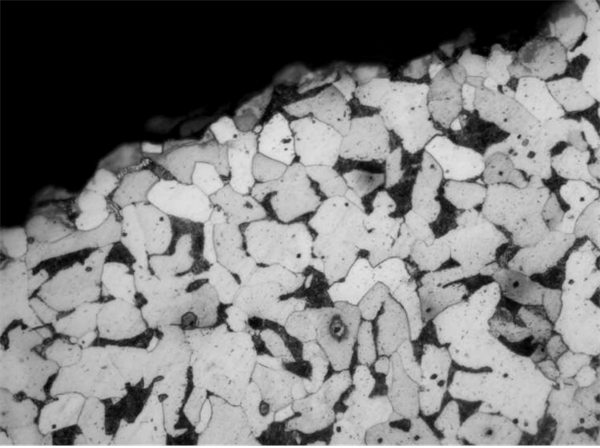

2段管道試樣的內表面腐蝕坑周圍的光學金相組織照片分別見圖7、圖8。

圖7 王一計管道試樣腐蝕坑周圍金相組織(100×)

圖8 南104-南157管道試樣腐蝕坑周圍金相組織 (100×)

由圖7、圖8可以看出,由于腐蝕的影響,在試樣的內表面上鐵素體和珠光體同時發生損耗,但珠光體的損失速率大于鐵素體,因而在表面一定厚度范圍內出現了脫碳現象。

1.3 硬度試驗

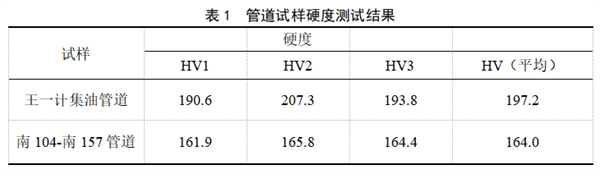

2段管道試樣的硬度測試結果見表1。

從試驗結果看,2段管道試樣的硬度值均在20#鋼合理的硬度范圍之內,

王一計集油管道試樣的硬度較高,可能是由于金相組織中部分碳化物析出,提高了材料的硬度。

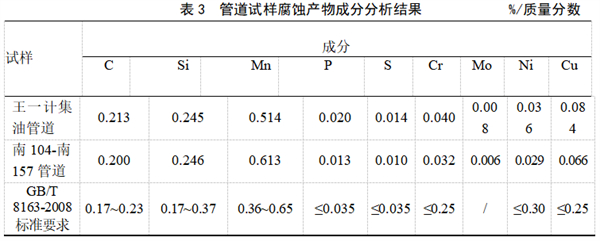

1.4 化學成分分析

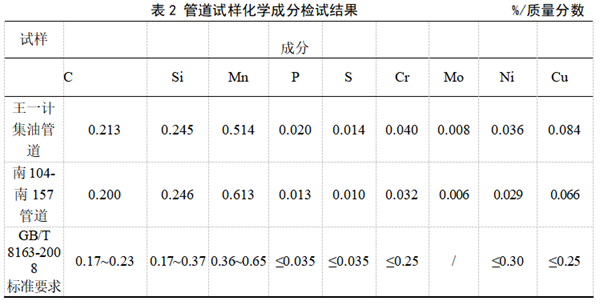

2段管道試樣的化學成分檢測結果見表 2。

從結果可以看出,2段試樣的碳、硅、錳元素含量均在標準要求的范圍之內。

1.5 腐蝕產物形貌及EDS分析

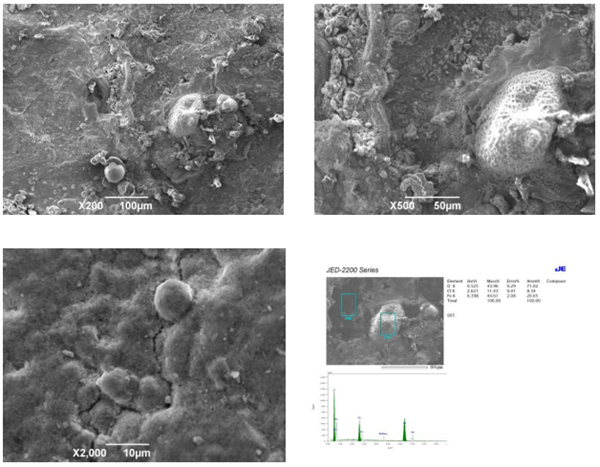

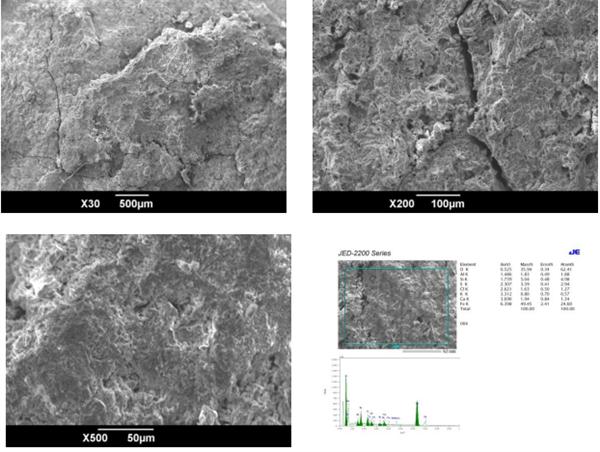

2段管道試樣的腐蝕產物形貌及EDS分析結果見圖9、圖10。

圖9 王一計集油管道試樣腐蝕產物形貌

從內表面腐蝕形貌可以看出,輸送原油的王一計集油管道腐蝕層較為平整,腐蝕產物分布均勻,屬于典型的全面腐蝕形貌。

圖10 南104-南157采出水管道試樣腐蝕產物形貌

由于南104-南157管道試樣的輸送介質為采出水,內腐蝕較為嚴重。腐蝕層堆積較厚,結合力低,呈松散塊狀分布,部分腐蝕層之間還存在著裂紋。結合宏觀檢查結果,該管線的腐蝕屬全面腐蝕和點蝕共同作用的結果。

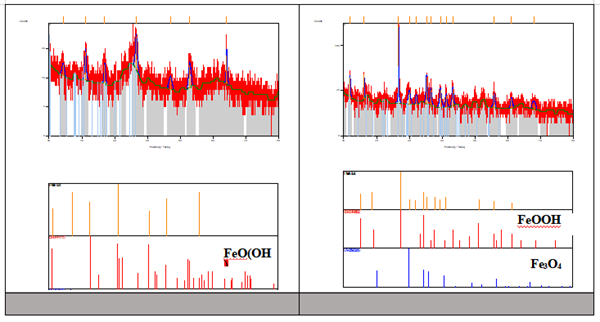

1.6 腐蝕產物XRD分析

2段管道試樣內表面腐蝕產物成分分析結果見表3,X-射線衍射分析結果如圖11所示。

圖11 管道試樣腐蝕產物XRD分析

從圖11可以看出,試樣表面腐蝕產物主要有FeOOH和Fe3O4。即2段管道的腐蝕主要為氧腐蝕。

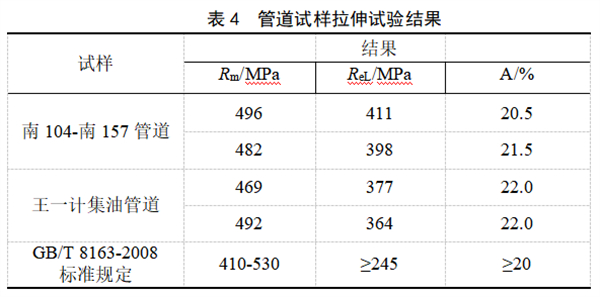

1.7 拉伸試驗

2段管道試樣的拉伸試驗結果見表4。

從表4可以看出,2段管道試樣的屈服強度和抗拉強度均在20#鋼的合理范圍之內。

2 結語

(1)2段管道試樣金相組織均為鐵素體+珠光體,其化學成分和硬度值均在20#鋼合理范圍之內。

(2)根據2段管道試樣表面腐蝕產物SEM、EDS和XRD分析結果,初步得出造成管道失效的主要原因為氧腐蝕。

(3)從管道內腐蝕情況可以看出,油田原油管道較采出水管道具有較好的耐蝕性。

(4)油田管道腐蝕檢測目前主要以均勻腐蝕為主,但影響管道使用壽命最主要的因素是點蝕。因此,即使測到準確的均勻腐蝕,也只能定性確定點蝕的可能性,難以由此確定管道設計壽命。但通過一些條件的合理控制,在一定程度上能夠預防點蝕發生。

作者:孫芳萍,女,1980年生,防腐工程師,大學本科學歷,現就職于西安長慶科技工程有限責任公司從事防腐保溫工作。

《管道保護》2017年第3期(總第34期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號