原油輸送管道內腐蝕原因分析

來源:《管道保護》雜志 作者:黃賢濱 倪廣地 張艷玲 葉成龍 陳文武 時間:2018-7-21 閱讀:

黃賢濱1,2倪廣地3張艷玲1,2葉成龍1,2陳文武1,2

1.中國石油化工股份有限公司青島安全工程研究院;2.危險化學品安全控制國家重點實驗室;3.中國石化管道儲運有限公司

通常認為,原油導電性很弱,管輸狀態(tài)下原油本身對管道沒有腐蝕性或者腐蝕性很小[1-2]。近年來,因內腐蝕造成的管道泄漏事故時有發(fā)生,已經成為影響原油輸送安全的重要因素。

1 原油輸送管道內腐蝕失效現(xiàn)狀

某輸油站場,2007年投用,外輸泵區(qū)P-1#泵及P-2#泵進出口管段自2012年起,多次發(fā)生腐蝕穿孔,檢測發(fā)現(xiàn)管段底部均為長條形腐蝕坑帶,從管道初期泄漏物可以看出,泄漏出的流體為透明液體(見圖1)。分析表明,P-1#泵及P-2#泵進出口管段位置較低,原油中的水在此析出沉積,從而造成了腐蝕。

圖1 外輸泵區(qū)管道腐蝕泄漏

某輸油站場,2006年5月投用,2012年12月,站內加熱爐出爐管線發(fā)生腐蝕穿孔漏油(見圖2),穿孔處孔徑較小,外壁未見明顯腐蝕坑。經分析,穿孔原因為內腐蝕,由于加熱爐不常用且該管段位于低洼處,水容易在此沉積,管道初期泄漏物為半透明液體。

圖2 加熱爐出爐管線內腐蝕泄露

從以上兩個腐蝕泄漏案例來看,原油輸送管道也會發(fā)生內腐蝕失效,內腐蝕主要發(fā)生在水易沉積管段的管道底部和管道物料流動停滯區(qū)的管道底部。

2 原油輸送管道內腐蝕原因分析

2.1腐蝕影響因素分析

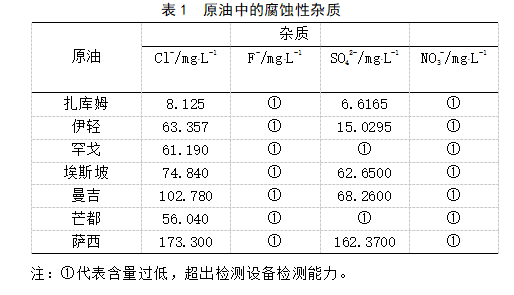

原油中的硫、酸等高分子有機腐蝕性雜質在溫度高于220 ℃時才會對金屬材料構成腐蝕[3],管輸條件下對管道造成腐蝕的主要是低分子無機腐蝕性雜質。對扎庫姆原油、伊朗輕油等原油的腐蝕性雜質分析測試(見表1)表明,原油中的腐蝕性雜質主要為氯化物、氟化物、硫酸鹽和硝酸鹽。此外,某些原油中還溶解有一定量的硫化氫、二氧化碳等腐蝕性氣體,這些氣體也會溶解到原油析出水中,進一步加劇管道的腐蝕。

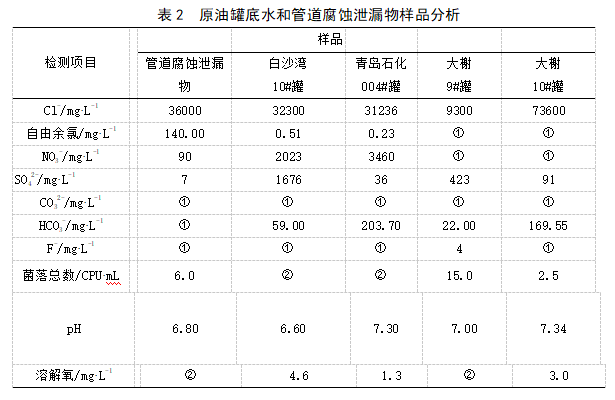

經對原油罐底水和管道腐蝕泄漏物進行樣品分析(見表2),判斷在管道輸送過程中,原油中的水溶性腐蝕雜質向原油析出水中溶解、濃縮,形成高礦化度水,在管道中聚集,從而造成管道腐蝕。腐蝕泄漏管道初期泄漏物分析表明,管道泄漏物與罐底水類似,均為高礦化度水,其氯離子含量最高達7%(w,質量分數(shù)),但細菌含量總體不高,可能是罐底水中的自由余氯一定程度上抑制了細菌的生長。測試還表明,罐底水中還含有一定的溶解氧,氧的存在進一步加劇了管道的腐蝕。

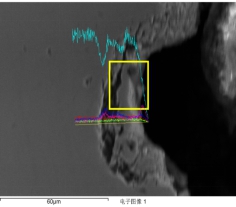

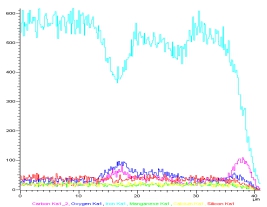

對某站場發(fā)生內腐蝕泄漏的管道進行了切割制樣,宏觀觀察發(fā)現(xiàn)為管道底部內壁點蝕,掃描電鏡下顯示為垢下腐蝕形貌。EDX分析表明,管道腐蝕坑內的垢物主要由碳、鐵、氧、錳、硅、鈣等元素組成,越靠近腐蝕坑底,垢物中的氧含量越高,鐵含量相應降低,管道腐蝕產物主要為鐵的氧化物(見圖3)。由此可以看出,原油輸管道內腐蝕為有氧環(huán)境中高礦化度水造成的電化學腐蝕。

圖3 腐蝕垢物EDX分析

2.3管道內油水分布規(guī)律研究

對發(fā)生內腐蝕的某站場內管道進行了多相流數(shù)值模擬,入口水平管段8 m,經過90°彎頭后2 m位置有一段盲管,盲管段長度為6 m,盲管后3 m結束流場模擬。管道直徑0.61 m,彎頭曲率半徑0.915 m。輸送介質為原油,水含量1%(w,質量分數(shù)),分散相為水相,液滴直徑50μm[4]。輸送溫度30 ℃,輸送壓力6.1 MPa,流量2500 m3/h,原油密度866.6 kg/m3,原油運動粘度0.148×10-6 m2/s。采用基于渦粘理論的RNGk–ε湍流模型和歐拉多相流模型,Drag模型選用Symmetric。采用無滑移壁面邊界條件,增強壁面函數(shù)處理近壁面區(qū)的流動計算,忽略了油水兩相的可壓縮性,不計在流動過程中能量的損失。

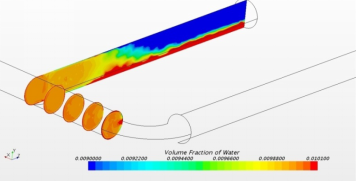

從管道中的油水兩相體積分布云圖(見圖4)可以看出,入口端管道直管段內,油中的水基本可以被油直接帶走,未出現(xiàn)明顯的油水分層現(xiàn)象。但在彎頭位置,離心力作用將水甩到管道外側,使管道外側的水含量明顯增多。在盲管段,油和水發(fā)生分層,管道底部出現(xiàn)水沉積,三通管口1.5~2 m距離往后流速很低,盲管深處速度幾乎為零,水沉積現(xiàn)象更為明顯。

圖4 管道中的油水兩相體積分布

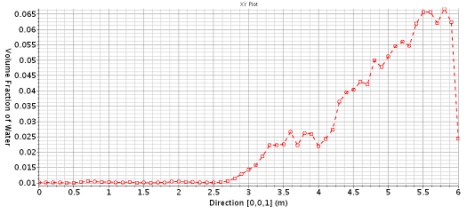

從積水段管道底部水延管程分布曲線(見圖5)可以看出,盲管段0~2.7 m處水的體積分數(shù)為1.0%左右,表明水基本被油帶走,未出現(xiàn)沉積,但從三通管口2.8 m的距離往后,因流速很低水開始沉積,水的體積分數(shù)開始升高,最高可達6.5%,表明盲管中存在明顯的水沉積現(xiàn)象。

圖5 盲管底部水延管程分布曲線

3 結論

原油長輸管道發(fā)生內腐蝕破壞的必要條件是管道內壁與管輸物料之間形成可發(fā)生腐蝕的原電池。原油中往往含一定量的水,這些水中溶解了原油中對管道材料具有腐蝕性的氯離子、硫酸根離子、硝酸根離子、氟離子以及硫化氫和二氧化碳,形成腐蝕性水溶液,在管輸流動死區(qū)和低點,水從原油中析出、聚集,進一步溶解原油中的水溶性腐蝕性雜質,當原油中的析出水與管壁表面構成電極系統(tǒng)時,就會發(fā)生腐蝕。為此,建議:對原有輸送管道定期進行清管,以嚴格控制管道中水的含量;開展站場腐蝕風險分析,對容易發(fā)生腐蝕的部位加強腐蝕監(jiān)測;對不經常走油的流動死區(qū)定期走油或排液,盲管段應采用內防腐涂層管道。

參考文獻:

[1]ASTM G205-10 .Standard Guide for Determining Corrosivity of Crude Oils[S].

[2]NACE SP0208-2008. Internal Corrosion Direct Assessment Methodologyfor Liquid Petroleum Pipelines [S].

[3]周培榮,賈鵬林,等,加工高硫原油與高酸原油的防腐蝕技術.中國國際腐蝕控制大會論文集. 2002,19.

[4]張艷玲,黃賢濱,葉成龍,劉小輝. 基于多相流模擬的原油輸送管道內腐蝕預測[J].油氣儲運,2016(1):43-46.

《管道保護》2017年第2期(總第33期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號